A tecnologia de laser pulsado está transformando a indústria em todo o mundo com sua precisão, velocidade e eficiência incomparáveis. Da microusinagem de materiais sensíveis a procedimentos avançados na medicina e gravações complexas em superfícies duras, essa tecnologia inovadora se destaca em muitos aspectos. Mas qual é o charme dos lasers pulsados? Qual a diferença entre eles e seus equivalentes de onda contínua e por que estão ganhando preferência em tantos setores? Este artigo analisa as vantagens da tecnologia de laser pulsado, com foco em sua versatilidade, aplicações na indústria e inovação. Aprenda os segredos dessa ferramenta incrível e o futuro da indústria manufatureira, da saúde e de outros setores.

O que é um laser pulsado?

Como o nome sugere, um laser pulsado emite luz na forma de rajadas curtas, ou pulsos, em vez de um feixe contínuo de luz. Devido à configuração do laser, esses pulsos podem ser extremamente breves, podendo durar de milissegundos a femtossegundos. A capacidade dos lasers pulsados de fornecer níveis extremos de energia em rajadas concentradas os torna ideais para aplicações de precisão, como processamento de materiais, procedimentos médicos e pesquisa científica.

Qual é o princípio de funcionamento de um laser pulsado?

O funcionamento de um laser pulsado consiste na emissão de luz na forma de rajadas concentradas, o que se dá por meio de armazenamento, estimulação e emissão de energia. O sistema possui um meio laser ativo, que pode ser um cristal, vidro ou gás, uma cavidade óptica com espelhos e uma fonte de energia que excita o meio. A comutação Q, a formação de pulsos ou o bloqueio de modo são os fatores que dão origem ao mecanismo pulsante. Essas técnicas controlam os pulsos emitidos em termos de frequência e intensidade.

A comutação Q permite o armazenamento de energia no meio laser antes da emissão em um pulso de alta energia, enquanto o bloqueio de modo cria uma sequência de pulsos ultracurtos uniformemente espaçados no tempo. Em ambas as abordagens, o método emprega um laser pulsado que resulta em um nível de potência de pico significativamente maior do que o de um laser de onda contínua. Por exemplo, lasers pulsados de femtossegundo podem atingir potências de pico da ordem de terawatts, mas apenas por um curto período de tempo, o que melhora a precisão e reduz os efeitos de aquecimento nos materiais.

Fatores que afetam a velocidade da marcação a laser

A velocidade de marcação do laser está sujeita a alterações devido a diversos fatores, como a potência do laser, o método de marcação, as propriedades do material e o comprimento de onda utilizado. Em geral, maior potência significa maior velocidade de marcação, pois mais energia é fornecida ao material em um determinado tempo. No entanto, o tipo de material também desempenha um papel muito importante no processo de marcação. Por exemplo, metais com alta condutividade térmica, como o alumínio, tendem a ser mais difíceis de marcar e requerem mais energia em comparação com plásticos ou cerâmicas.

Os avanços modernos da engenharia demonstram que a velocidade de marcação é melhorada por algoritmos de varredura otimizados, bem como por dispositivos baseados em laser galvo. Em algumas aplicações industriais, esses sistemas podem atingir velocidades impressionantes de 7,000 mm/s, mas isso depende muito da resolução e do nível de detalhe exigidos. Além disso, a frequência do pulso é de extrema importância, pois determina se o material em questão queima ou não sem exceder o limite desejado.

Os contínuos desenvolvimentos em lasers de marcação, incluindo lasers de fibra e lasers pulsados ultrarrápidos, continuam a melhorar a eficiência do processo de marcação. Atualmente, a maioria das indústrias utiliza lasers de fibra devido à sua excelente qualidade de feixe e baixa necessidade de manutenção. Sua eficiência é impressionante, entre 30% e 50%, confirmando sua natureza econômica, ecológica e eficiente para processos de marcação de alta velocidade.

Qual é a estrutura de um laser pulsado?

Os principais componentes de um laser pulsado são um meio de ganho de laser que aumenta a luz, uma fonte de bombeamento que fornece energia ao meio e um ressonador, juntamente com espelhos que retroalimentam a luz para amplificar a luz no sistema. Há um modulador que regula o tempo e a duração dos pulsos, o que auxilia na geração precisa dos pulsos.

Quais são as principais vantagens do laser pulsado?

Lasers pulsados são benéficos para tarefas como corte, gravação ou processamento de materiais que exigem precisão e alto controle. Eles conseguem isso minimizando significativamente as zonas afetadas pelo calor, permitindo o trabalho em componentes sensíveis com danos reduzidos. Como a energia é fornecida em rajadas curtas e intensas, até mesmo materiais desafiadores podem ser processados de forma limpa e eficiente.

Qual é o efeito da duração do pulso no processamento do material?

A amplitude da duração do pulso é um dos parâmetros mais influentes na determinação da eficiência e da qualidade do trabalho realizado no material. A imposição de energia em tempos ultrarrápidos (faixas de picossegundos ou femtossegundos) permite fornecer energia tão rapidamente que a difusão térmica é quase inexistente. Essa precisão extrema, necessária na ablação a laser para obter os melhores resultados, é mais comumente utilizada na fabricação de dispositivos médicos e microeletrônica, sendo chamada de impacto térmico zero.

Por exemplo, pesquisas indicam que lasers de femtossegundo realizam processos de corte e detalhamento em polímeros e silício de forma extremamente clara e complexa, frequentemente exigindo pouco ou nenhum trabalho de pós-processamento. Por outro lado, durações de pulso na faixa de nanossegundos são preferíveis para processos como corte ou soldagem em escala industrial, onde uma zona afetada pelo calor um pouco maior é mais tolerável. Em um relatório de 2019, o Laser Institute of America relatou que metais marcados com lasers pulsados de nanossegundos apresentaram uma taxa de transferência mais de 30% maior em comparação com o uso de lasers de onda contínua, mantendo a precisão, o que foi considerado razoável.

É evidente que otimizar a duração do pulso em relação à aplicação do laser e às propriedades do material melhora significativamente a produtividade e a qualidade dos processos a laser. Frequentemente, a escolha da duração do pulso é determinada pelo tipo de material, pela geometria da superfície e pelos objetivos específicos a serem alcançados.

As vantagens do uso de lasers pulsados de alta energia em aplicações industriais

Lasers pulsados de alta energia apresentam uma variedade de benefícios em aplicações industriais, especialmente quando precisão e perfeição são primordiais. Esses lasers fornecem rajadas curtas e intensas de energia que podem ser direcionadas a um material com danos mínimos às regiões adjacentes. Por exemplo, em operações de marcação de materiais, gravações marcadas em metais e plásticos (e outros materiais) são formadas com desenhos complexos por lasers pulsados devido à sua capacidade de vaporização.

Gravações com laser pulsado em metais, plásticos e outros materiais atenderam a expectativas extremamente exigentes, utilizando máquinas avançadas de última geração. Dados recentes lançam luz sobre a eficácia de lasers de alta energia, que, em estudos de gravação a laser pulsado, mostraram que, com o uso de lasers pulsados, o tempo de processamento foi reduzido em 40% (ou mais) em tarefas de gravação, em comparação com o uso de lasers de onda contínua, que são dispositivos instantâneos. Isso, mantendo a qualidade superior para atender à demanda cada vez maior. Além disso, a microeletrônica ou a fabricação de dispositivos médicos delicados exigem o corte dos componentes com lasers com extremo controle e, por isso, o efeito de distorção térmica já causado é vantajosamente minimizado.

Além disso, esses lasers são energeticamente eficientes, pois consomem energia apenas quando emitem rajadas curtas e concentradas, em vez de manter uma operação contínua. Essa característica é particularmente relevante para a promoção da sustentabilidade ambiental e a redução de gastos em ambientes industriais. Empresas que incorporam novas tecnologias avançadas com lasers pulsados têm documentado ganhos notáveis em qualidade e aumento na produtividade em muitos setores.

Lasers pulsados com alta capacidade de saída de energia ressaltaram a importância da velocidade e precisão, juntamente com a eficiência de custos, consolidando seu lugar como ativos inestimáveis para os setores de manufatura modernos.

Compreendendo a potência de pico no contexto de lasers pulsados

A potência de pico serve como um indicador importante no campo da tecnologia de laser pulsado devido aos seus impactos na eficiência da interação com materiais e no processamento desses materiais. Ela define a resolução espacial potencial da superfície de entalhe, ou seja, o nível de detalhes com que um objeto deve ser capturado na fotografia ou esboço, ou o tempo necessário para a fotografia ser tirada, juntamente com sua fase de contração de largura. A alta potência de pico, crucial para a remoção limpa e precisa de material, permite aplicações que incluem, entre outras: gravação, corte e modelagem de superfícies.

Por exemplo, na microusinagem a laser, a potência de pico de um laser afeta a qualidade da aresta e a taxa de remoção de material, especialmente em metais e cerâmicas. Lasers de alta potência de pico realizam um trabalho mais preciso em velocidades mais altas, melhorando assim a produtividade. Estudos recentes mostram que o aumento da potência de pico em 20% em certos sistemas de laser industriais aumentou a velocidade de processamento em 30%, mantendo a excelente qualidade do produto.

Além disso, a potência de pico também é importante para minimizar a zona afetada pelo calor (ZTA). O material pode ser trabalhado sem impacto térmico indevido nas áreas circundantes quando a energia é direcionada na forma de rajadas de alta intensidade em curtos intervalos de tempo. Essa característica é importante para materiais macios e sensíveis ao calor nas indústrias de fabricação de eletrônicos e dispositivos médicos.

A combinação de maior otimização de potência de pico, sistemas de controle e modulação de feixe continua a aumentar a capacidade de inovação dos lasers pulsados, permitindo que operadores de vários setores aproveitem os benefícios de velocidade e precisão a baixos custos operacionais.

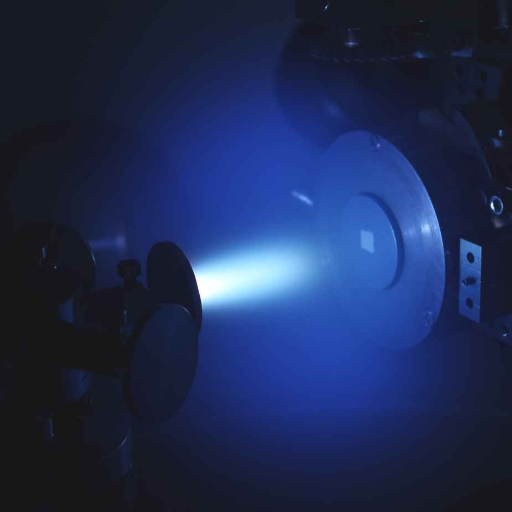

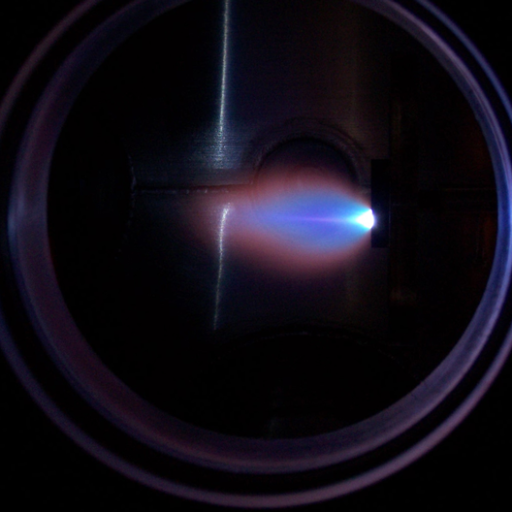

Como funciona a deposição de laser pulsado?

A deposição a laser pulsado utiliza lasers de alta energia direcionados a um material inicial específico para erodir, evocativamente chamado de "vaporização", o material para fora de um "alvo". O material vaporizado condensa novamente no substrato em uma estrutura de filme fino, conhecida como "pluma de plasma". O processo ocorre em um ambiente altamente controlado, geralmente dentro de uma câmara cheia de vácuo ou nitrogênio, para garantir precisão perfeita nas propriedades do material e no crescimento do filme.

Materiais permitidos para deposição de laser pulsado

Em uma definição ampla e geral, PLD possui uma gama de técnicas complexas e sofisticadas, resultando em uma diversidade incomparável nos tipos de materiais plausíveis para deposição. Isso inclui, entre outros, óxidos complexos, nitretos, semicondutores, supercondutores e até mesmo polímeros. Alguns dos materiais mais utilizados incluem dióxido de titânio (TiO₂), óxido de zinco (ZnO) e óxido de ítrio, bário e cobre (YBCO), devido aos seus amplos usos em transistores de filme fino, energia e optoeletrônica.

Os avanços mais recentes demonstram que o PLD pode lidar com materiais complexos com precisão. A técnica garante a transferência estequiométrica do alvo para o substrato sem alterar a estrutura do material. O PLD tornou-se um pilar na fabricação de filmes finos supercondutores de alta temperatura, com densidades de corrente críticas de filmes de YBCO ultrapassando 10⁶ A/cm² à temperatura do nitrogênio líquido, por exemplo. Além disso, o PLD possibilita a produção de filmes finos altamente uniformes, necessários para componentes eletrônicos, sensores químicos e revestimentos protetores.

Gases reativos, parâmetros do laser e a dinâmica da pluma de plasma fornecem os meios para personalizar as propriedades de filmes finos, adaptando assim o PLD para a fabricação de materiais de alto desempenho. Essa versatilidade garante o uso contínuo em pesquisas de materiais avançados.

Qual é o processo de deposição de laser pulsado?

- Tratamento do Alvo: O processo começa com a seleção de um material alvo cuja composição seja adequada ao filme fino a ser depositado. O alvo geralmente é fornecido na forma de um pellet denso para ablação fácil e uniforme. Ablação a Laser: O material em questão é direcionado usando um laser pulsado de alta potência, tipicamente um laser Nd:YAG ou um laser excimer. O fluxo de energia do laser causa aquecimento localizado, fusão e vaporização da superfície alvo. Subsequentemente, uma pluma de plasma é formada. Diferentes estudos demonstraram que as faixas ideais de fluência do laser variam de 1 a 10 J/cm², dependendo do material utilizado e da aplicação.

- Expansão da Pluma de Plasma: Devido aos gradientes de temperatura e energia cinética, a pluma de plasma, contendo uma infinidade de átomos, íons e moléculas do material alvo, expande-se rapidamente em direção ao substrato. O tipo de gás, seja a vácuo ou controlado, influencia significativamente a dinâmica da pluma e os resultados da deposição. Por exemplo, o oxigênio é um bom exemplo se considerarmos filmes de óxido. Pesquisas mais recentes recomendam o uso de pressões entre 10⁻² e 10⁻³ Torr para o controle ideal da cristalinidade do filme fino.

- Crescimento de Filmes Finos: As espécies reativas na pluma de plasma reagem e condensam-se para se depositar no substrato. Além disso, fatores como a taxa de deposição, a temperatura do substrato e a composição do gás na câmara ambiental têm impacto crucial na estrutura, adesão e morfologia do filme. Por exemplo, temperaturas do substrato de 500-800 °C demonstraram aumentar a qualidade cristalina de filmes de óxidos complexos.

- Recozimento Pós-Deposição (Opcional): Para fins específicos, o filme pode ser submetido a recozimento pós-deposição para refinar seus atributos estruturais e funcionais. Pesquisas realizadas em 2023 indicaram que o recozimento com oxigênio a 800 °C melhorou as características ferroelétricas de filmes finos de BaTiO₃ em 20%.

- Caracterização: Por fim, o filme fino é caracterizado por sua cristalinidade, uniformidade de superfície e espessura por meio de difração de raios X (XRD), microscopia de força atômica (AFM) ou espectroscopia Raman. Utilizando configurações PLD de última geração, filmes com espessura de até 10 nm e alta uniformidade podem agora ser obtidos.

O controle sobre esses processos e parâmetros permite a criação de filmes finos personalizados e reproduzíveis para uso em eletrônica, fotônica e armazenamento de energia. Aprimoramentos adicionais na precisão e flexibilidade dos processos de PLD foram proporcionados por avanços recentes em tecnologias de laser, câmaras de deposição e monitoramento in situ.

Vantagens do uso da deposição a laser pulsado (PLD)

Como qualquer processo a laser, a deposição a laser pulsado oferece vantagens distintas que a tornam um método preferencial de síntese de filmes finos, tanto na indústria quanto na pesquisa. A vantagem mais pronunciada do PLD é sua capacidade de manter a estequiometria do material alvo. Isso é extremamente importante em áreas de pesquisa como supercondutores, multiferróicos e semicondutores, pois os filmes finos depositados devem ter os mesmos constituintes químicos do material de origem.

Além disso, os processos associados ao PLD permitem o controle da espessura do filme até as dimensões atômicas. Botões de controle como duração do pulso, densidade de energia e taxa de repetição permitem a deposição de filmes ultrafinos com precisão em nanoescala. Isso abriu novas fronteiras na fabricação de materiais projetados para aplicações sofisticadas, como computação quântica, dispositivos optoeletrônicos e sistemas avançados de sensores.

O apelo do PLD foi ainda mais aprimorado pelos mais recentes avanços tecnológicos. Um exemplo inclui o uso da Difração de Elétrons de Alta Energia por Reflexão (RHEED) e da Elipsometria Espectroscópica, que permitem o monitoramento em tempo real do crescimento do filme. Essa função auxilia na otimização do processo e permite a resolução imediata de problemas durante a deposição. Além disso, câmaras de deposição avançadas têm a capacidade de controlar a complexidade da atmosfera, criando filmes sob condições de engenharia, como alto vácuo ou misturas específicas de gases.

Estudos recentes demonstram que o PLD é relativamente eficiente. Por exemplo, filmes produzidos por PLD demonstraram apresentar melhor qualidade epitaxial e uniformidade do que outras técnicas, como deposição química de vapor (CVD) ou pulverização catódica. Além disso, o uso de lasers de femtossegundo e picossegundo de alta potência em configurações avançadas de PLD aumenta a taxa de deposição, mantendo a qualidade, o que atende às demandas da indústria de produção de filmes finos em fotovoltaica e microeletrônica.

A capacidade do PLD de trabalhar com uma variedade de materiais, como óxidos, nitretos e metais, comprova ainda mais sua versatilidade na engenharia de materiais. Permite a integração de estruturas multicamadas e compostas, o que apresenta novas oportunidades para o desenvolvimento e o design de dispositivos de ponta.

Quais são as propriedades ópticas de um laser pulsado?

Os lasers pulsados se distinguem por sua alta potência de pico, curta duração do pulso e fornecimento preciso de energia, acompanhados por propriedades ópticas únicas. É devido a essas propriedades que os lasers são capazes de atingir alta resolução espacial, causando dano térmico ou impacto mínimo aos materiais alvo. Além disso, esses tipos de lasers são adequados para uma ampla gama de aplicações, incluindo processamento de materiais e técnicas médicas, devido à adaptabilidade com ajuste de comprimento de onda.

O efeito da duração do pulso na qualidade de um feixe de laser

Uma das características mais importantes em diferentes aplicações de um feixe de laser é a precisão da largura de pulso para resultados reprodutíveis. Uma característica determinante é sua distribuição em relação à energia, à interação com o material e às trocas térmicas geradas. Larguras de pulso menores aumentam a potência de pico, facilitando a execução do trabalho sem superaquecer a peça. Essa característica é importante em tarefas como microusinagem e gravação de materiais delicados. Um exemplo é o uso de lasers de femtossegundo, que possuem larguras de pulso menores que um picossegundo, o que se traduz em danos térmicos mínimos.

O outro lado da moeda é que larguras de pulso maiores distribuem energia por um período de tempo mais longo, o que cria maior interação térmica. Isso pode ser favorável para alguns processos, como o corte de materiais mais espessos, onde o laser precisa penetrar mais profundamente no material. Pesquisas comprovam que o uso de lasers pulsados de nanossegundos em metais atinge a eficiência energética ideal, equilibrada com taxas de remoção de materiais com qualidade de feixe média (fator M2), permanecendo elevadas na maioria das aplicações industriais.

Estudos recentes sugerem que a escolha adequada da largura de pulso é crucial para a eficiência do processo. Por exemplo, na microperfuração a laser, obteve-se uma usinagem mais precisa quando a largura de pulso foi reduzida de 100 ns para 10 ns devido à menor difusão térmica no material circundante, o que resultou em um aumento nos danos estruturais induzidos termicamente (ablação). Em espectroscopia, assim como em outras áreas, a redução da largura de pulso aumenta a resolução temporal e a relação sinal-ruído.

Em resumo, adaptar a largura do pulso às necessidades do processo resulta em melhor qualidade de saída do laser, ao mesmo tempo em que reduz os danos primários ao material e o desperdício de energia, comprovando a importância das modernas tecnologias de laser.

A importância da relação do comprimento de onda do laser para lasers pulsados

O comprimento de onda do laser é muito importante para os diversos sistemas de laser pulsado devido à forma como esses lasers interagem com diferentes materiais. Cada material possui um conjunto distinto de características, chamadas propriedades ópticas, que, juntamente com os coeficientes de absorção, definem como o material específico absorve a energia do laser em um determinado comprimento de onda. Por exemplo, metais como alumínio ou ouro refletem fortemente em determinados comprimentos de onda, o que torna necessário um ajuste fino do comprimento de onda do laser para permitir um fácil acoplamento de energia.

Os lasers UV produzem comprimentos de onda menores que 355 nm, o que permite maior precisão com zonas menores de alteração pirogênica de calor, o que os torna mais flexíveis para microusinagem e componentes semicondutores de maior complexidade. Por outro lado, comprimentos de onda infravermelhos, como os emitidos por lasers de fibra, são mais apropriados para aplicações de marcação e corte em uma variedade de metais e plásticos. Um estudo observa que materiais como plásticos tendem a obter maior absorção com lasers de 1064 nm quando marcações adequadas são realizadas do que quando se muda para outros comprimentos de onda.

O alcance do comprimento de onda de um laser determina o tamanho do seu ponto focal, com o menor comprimento de onda produzindo áreas focadas menores com alta energia. Isso torna a marcação e o corte em nível microscópico muito precisos e distintos. Além disso, os avanços modernos na tecnologia laser incluem a expansão da gama de comprimentos de onda disponíveis para incluir sistemas ajustáveis que podem alterar dinamicamente os comprimentos de onda para aplicações específicas, o que melhora a flexibilidade e a utilidade durante processos industriais e científicos.

Ao usar lasers com comprimentos de onda específicos relacionados a materiais específicos, as indústrias conseguem otimizar a eficiência, a qualidade e os custos operacionais, o que destaca a importância do comprimento de onda do laser pulsado nas tecnologias utilizadas.

O efeito da energia de pulso em aplicações ópticas

A energia pulsada é descrita como a energia proveniente de um único pulso de laser, sendo muito importante em muitos campos que exigem óptica, especialmente na fabricação de óculos, processamento de materiais e outras formas de microusinagem a laser. A energia pulsada é importante em todas as ópticas, mas é mais crítica em trabalhos de precisão. O aumento do valor da energia pulsada permite uma penetração mais profunda nos materiais e maiores níveis de ablação, o que é ideal para cortar, perfurar ou gravar materiais densos, como metais e cerâmicas.

Por exemplo, na gravação a laser pulsado, a energia está relacionada à profundidade e à nitidez das marcas. Níveis ótimos de energia alcançarão o resultado desejado sem danificar termicamente a periferia. Pesquisas recentes sugerem que lasers de pulso ultracurto alcançam a microfabricação, mantendo zonas mínimas afetadas pelo calor com energia de pulso aumentada. Isso foi comprovado usando lasers de picossegundos com energia de pulso modificada, capazes de formar características tão pequenas quanto alguns micrômetros. Isso é altamente vantajoso nas indústrias de fabricação de dispositivos eletrônicos e médicos.

Além disso, a energia do pulso afeta a eficiência de alguns processos ópticos não lineares, como a alteração de frequência. Experimentos mostram que a energia do pulso aprimorada melhora a eficiência em processos de conversão, como a geração de segundo harmônico. Isso fornece fontes energéticas para comprimentos de onda que, de outra forma, seriam inacessíveis usando fontes de laser fundamentais. Por meio da otimização detalhada da energia do pulso, uma plataforma de laser apresenta maior rendimento e precisão do processo, permitindo aplicações ópticas sofisticadas.

Quais são as técnicas industriais de laser que empregam lasers pulsados?

- Corte a laser: Uma ampla seleção de materiais, como metais, plásticos e cerâmicas, pode ser cortada com eficiência usando lasers pulsados.

- Microusinagem: Esta técnica pode ser aplicada para a fabricação de pequenas características complexas em componentes usados em dispositivos médicos e eletrônicos.

- Soldagem: O uso de lasers pulsados resulta em soldas precisas e confiáveis, com profundidade significativa, para materiais mais resistentes e delicados.

- Marcação e gravação: a gravação ou marcação de números de série, logotipos ou padrões em materiais é amplamente feita usando lasers.

- Texturização de superfície: lasers pulsados alteram fundamentalmente as propriedades da superfície de um material adicionando texturas que podem ser adaptadas para propósitos funcionais ou visuais específicos.

De que maneiras os lasers pulsados são usados na soldagem?

A soldagem é um dos usos comuns de lasers pulsados quando precisão e controle são necessários em todo o processo, o que é essencial para muitas indústrias. Funciona excepcionalmente bem em casos em que a soldagem é realizada com muito pouco calor e a alta qualidade é uma necessidade. A pequena área de energia do laser aplicada de forma pulsada proporciona um controle muito maior da zona afetada pelo calor (ZTA), o que garante que a distorção dos materiais circundantes seja minimizada, preservando a integridade de materiais muito finos e delicados.

Pesquisas de ponta indicam que, em processos de microssoldagem, como a união de terminais em dispositivos eletrônicos ou equipamentos médicos, os lasers pulsados estão sendo cada vez mais utilizados. Por exemplo, na construção de marca-passos, os lasers podem soldar por pulso peças extremamente pequenas e frágeis com grande precisão. De acordo com algumas estatísticas industriais recentes, a aplicação de lasers pulsados na microssoldagem resultou em uma melhoria de cerca de 25% a 30% na eficiência da produção em comparação aos métodos convencionais de soldagem.

Além disso, o uso crescente da robótica em sistemas de manufatura modernos torna a soldagem a laser pulsado ideal para automação nas indústrias aeroespacial, automotiva e outras. A capacidade de alterar a duração e a energia do pulso permite que os fabricantes personalizem soldas para diversos materiais, desde ligas de aço até alumínio e titânio, que são metais não ferrosos. Essas vantagens reforçam a importância dos lasers pulsados em ambientes de manufatura de alta tecnologia, onde manter um alto nível de produtividade e, ao mesmo tempo, melhorar a qualidade da solda é crucial.

Lasers pulsados e sua função no processo de ablação a laser

Nos processos de ablação a laser, os lasers pulsados agregam valor ao melhorar a precisão, a eficiência e a velocidade desses sistemas. A capacidade dos pulsos de energia de serem enviados em intervalos curtos e confinados possibilita a remoção de material sem causar danos térmicos excessivos à área circundante. Isso é muito importante na microeletrônica e na fabricação de dispositivos médicos, que exigem padrões complexos com cortes profundos e medições precisas.

Pesquisas recentes indicam que o uso de lasers pulsados de femtossegundo pode atingir uma taxa de ablação dez vezes maior do que a dos lasers tradicionais de onda contínua, mantendo os padrões de precisão. Além disso, estudos sugerem que pulsos mais curtos, picossegundos ou mesmo femtossegundos, têm probabilidade significativamente menor de causar difusão de calor, o que resulta em bordas mais limpas. Os lasers pulsados de femtossegundo são muito úteis para materiais delicados como polímeros e cerâmicas, bem como filmes finos, o que aumenta sua importância em indústrias que exigem precisão.

Os desenvolvimentos recentes demonstram a flexibilidade do uso de lasers pulsados em procedimentos de ablação a laser. Na área de semicondutores, por exemplo, os lasers são utilizados para processar as pastilhas com precisão de alguns micrômetros. Esse grau de precisão garante a fabricação de dispositivos pequenos, densos e de alto desempenho. Essa versatilidade também é observada na medicina, onde os lasers são utilizados na construção de stents ou dispositivos cirúrgicos, comprovando sua confiabilidade na execução de trabalhos consistentes em áreas altamente especializadas.

Tecnologias avançadas continuam a aprimorar a eficiência energética dos lasers pulsados, a integração de sistemas e outros recursos utilizados na ablação a laser. Esses avanços contínuos apresentam possibilidades novas e inovadoras, ilimitadas em diversos setores de alta tecnologia.

De que maneiras os lasers pulsados auxiliam na espectroscopia?

Os lasers pulsados são de grande utilidade na espectroscopia devido à sua capacidade de especificar e analisar materiais com precisão, graças à alta resolução fornecida. Ao produzir rajadas curtas e potentes de luz, eventos ultrarrápidos, como processos moleculares e químicos, podem ser examinados em tempo real. Por exemplo, lasers pulsados de femtossegundo são usados em espectroscopia com resolução temporal para capturar imagens de eventos que ocorrem em curtos períodos de tempo, para melhor compreensão de processos eletrônicos, como transferência de elétrons e vibração molecular.

No contexto da aplicação de lasers pulsados, dados quantitativos reforçam sua utilidade. Por exemplo, na espectroscopia de ruptura induzida por laser (LIBS), eles geram microplasmas por ablação da superfície de uma amostra. A luz emitida por esse plasma é analisada para determinar a composição do material. Esse método é eficiente em diversos setores, desde a detecção de elementos traços em amostras geológicas até o monitoramento de ligas metálicas utilizadas na fabricação.

Por meio de pesquisas contínuas, as capacidades dos lasers pulsados são aprimoradas em relação à estabilidade do comprimento de onda, à energia do pulso e à qualidade do feixe. Essas melhorias facilitaram avanços em técnicas instrumentais, como a espectroscopia Raman e a espectroscopia de fluorescência, nas quais os lasers oferecem fontes de luz confiáveis e sempre ajustáveis para diferentes requisitos experimentais.

Fontes de referência

- Produção de partículas alfa por fusão acionada por laser1:

- Principais conclusões: Este estudo explorou novos alvos para a fusão próton-boro usando lasers pulsados. Obteve altos rendimentos de partículas alfa, demonstrando o potencial para geração de energia e aplicações médicas.

- Metodologia: Os experimentos utilizaram um sistema de laser de 10TW com alvos de composições variadas. Simulações radiativas-hidrodinâmicas e de partículas na célula corroboraram os resultados.

- Condução de calor não-Fourier em nanosistemas2:

- Principais conclusões: Introduziu um modelo fracionário para transferência de calor em nanomateriais, destacando o papel dos lasers pulsados na melhoria da eficiência de dispositivos termoelétricos.

- Metodologia:O estudo empregou defasagem de fase dupla e derivadas fracionárias para modelar a condução de calor em nanoestruturas.

- Mecanismos de Ablação por Laser Pulsado em Tecidos Biológicos5:

- Principais conclusões:Detalhou a interação de lasers pulsados com tecidos biológicos, enfatizando a precisão e o mínimo de dano térmico.

- Metodologia: Observações experimentais combinadas com modelos teóricos para analisar a dinâmica da ablação.

- Melhor fabricante e fornecedor de máquinas de limpeza a laser de pulso na China

Perguntas Frequentes (FAQs)

P: Quais são as principais vantagens de um laser pulsado?

R: Um laser pulsado tem como principais vantagens o fornecimento de alta potência, permitindo o processamento preciso do material e reduzindo os danos causados pelo efeito térmico. Também é útil em aplicações como ablação e corte a laser, devido à alta potência de pico e à curta duração do pulso.

P: Qual a diferença entre um laser pulsado e um laser CW?

R: Um laser pulsado difere de um laser cw (onda contínua) porque o primeiro emite luz em rajadas curtas, enquanto o segundo a emite continuamente. Devido a essa diferença funcional, os lasers pulsados conseguem atingir picos de potência e densidade, tornando-os adequados para aplicações que exigem efeitos térmicos mínimos.

P: Qual é o efeito dos pulsos de laser nos materiais?

R: O efeito dos pulsos de laser nos materiais abrange corte, ablação e modificações de superfície. Danos irreparáveis são evitados através da aplicação de alta precisão durante o processo de manipulação do material. A irradiação controlada do laser permite a mitigação precisa de danos térmicos por meio de alta potência e baixa largura de pulso.

P: Por que o termo “laser pulsado” é significativo na tecnologia laser?

R: O termo é significativo porque define lasers capazes de emitir rajadas curtas de energia, em oposição à operação contínua. Essa operação pulsada é crítica em áreas que exigem medicina de alta precisão e processos de fabricação complexos.

P: Explique como a potência média de um laser pulsado se compara à de outros tipos de lasers.

R: A potência média de um laser pulsado é menor que a de um laser contínuo; no entanto, sua potência de pico é significativamente maior. Essa característica torna os lasers pulsados ideais para aplicações que exigem rajadas rápidas de energia, úteis em processamentos de alta temperatura e alta pressão.

P: Qual o papel da potência pulsada nas vantagens de um laser pulsado?

R: A potência do pulso é crucial para as vantagens de um laser pulsado, pois determina a potência e a eficácia de cada pulso. A alta potência do pulso permite o processamento eficiente de materiais, como a ablação de zinco a laser, com danos térmicos mínimos às outras partes circundantes.

P: Você pode explicar as vantagens de usar pulsos de laser em aplicações médicas?

R: Os procedimentos médicos são aprimorados com o uso de pulsos de laser porque os tecidos podem ser atingidos sem grandes danos por meio de efeitos térmicos. Isso é observado em cirurgias a laser e outros procedimentos de pele que envolvem o uso de lasers, onde um controle mais preciso sobre a energia fornecida pelo laser resulta em melhores resultados e tempo de recuperação mais rápido.

P: Que tipos diferentes de fontes de laser são usadas na tecnologia de laser pulsado?

R: As diferentes fontes de laser empregadas na tecnologia de laser pulsado são lasers q-switched, lasers de corante, lasers excimer, lasers de rubi e lasers de nanossegundos. Cada tipo tem vantagens específicas dependendo da aplicação e pode incluir alta potência de saída ou requisitos específicos de comprimento de onda.

P: Como o comprimento do pulso ns afeta o desempenho de um laser pulsado?

R: Um resultado do comprimento de pulso de ns (nanossegundos) é que uma potência muito alta pode ser fornecida em períodos de tempo muito curtos, o que melhora o desempenho de um laser pulsado. Isso é particularmente importante em aplicações como microusinagem e ablação a laser, onde a duração da exposição deve ser muito curta para reduzir a difusão térmica e aumentar a precisão durante o processamento.

- Espessura máxima de corte da fresadora CNC: qual a espessura que sua fresadora CNC consegue cortar na madeira?

- Corte a laser vs. corte a plasma: uma comparação abrangente dos métodos de corte

- Escolha o melhor metal para gravação a laser: um guia

- Compreendendo o corte a laser de CO2 versus máquinas de corte a laser de fibra

- Descubra a versatilidade de um laser de CO2: o que ele pode cortar, gravar ou marcar?

- Os 10 principais países para os melhores serviços de usinagem CNC: Guia global da indústria de máquinas CNC

- Como funciona uma máquina de marcação a laser? Descubra os segredos da gravação a laser

- Qual a precisão do corte a laser: Compreendendo as tolerâncias do corte a laser