L'usinage CNC connaît de nombreuses évolutions, chacune améliorant la précision, l'efficacité et l'automatisation. Parmi les innovations majeures figure la fraiseuse CNC ATC, équipée d'un système de changement automatique d'outils (ATC). L'automatisation des processus en plusieurs étapes de ces machines minimise le travail manuel, tout en améliorant considérablement la productivité et la précision. Cet article explique ce qu'est un ATC. Routeur CNC Qu'est-ce que c'est et comment ça fonctionne ? De la technologie aux fonctionnalités, en passant par les avantages et les applications, nous aborderons tous les aspects pour vous aider à comprendre son impact dans le monde de la fabrication. Que vous soyez un machiniste professionnel ou un débutant souhaitant se familiariser avec un nouveau domaine, cette étude approfondie vous permettra d'acquérir l'expertise nécessaire pour utiliser pleinement les fraiseuses CNC ATC. Alors, commençons à découvrir ce système étonnant.

Quelle est la différence entre une toupie CNC ATC et une toupie CNC standard ?

Comparée à une fraiseuse CNC classique, la principale caractéristique d'une fraiseuse CNC ATC réside dans sa capacité à effectuer des changements d'outils automatiques. Alors que les fraiseuses CNC permettent des changements d'outils manuels, une fraiseuse CNC ATC dispose d'un système qui permet de changer automatiquement les outils selon les instructions du programme. Cela réduit considérablement les temps d'arrêt, améliore l'efficacité et permet de réaliser des projets plus complexes et plus précis sans nécessiter une intervention manuelle constante.

Des qualités importantes qui distinguent les capacités des machines CNC ATC des autres

- Changements d'outils automatiques : la suppression du travail manuel pour le changement d'outils améliore l'efficacité opérationnelle et accélère le temps nécessaire à la production.

- Précision et polyvalence : La défonceuse permet de réaliser des conceptions complexes et s'adapte à l'utilisation de différents matériaux grâce aux différents outils disponibles.

- Efficacité temporelle : des processus de travail fluides sont assurés car les tâches répétitives sont automatisées, ce qui réduit les retards.

- Productivité accrue : offre des performances fiables pour les projets détaillés ou à grande échelle.

Efficacité améliorée grâce aux systèmes de changement d'outils automatiques

Dans le secteur manufacturier, la productivité et les temps d'arrêt sont essentiels aux cycles de croissance. Ces processus doivent être optimisés, et les systèmes de changement automatique d'outils (ATC) améliorent ces deux aspects. Comme indiqué précédemment, ces systèmes permettent des changements d'outils en 1 à 2 secondes, selon les outils et les machines concernés. Cette haute fonctionnalité permet des cycles de production ininterrompus. Une production continue est essentielle pour répondre à une forte demande des consommateurs ou pour accélérer les opérations d'un secteur.

Les avancées récentes ont permis d'intégrer les systèmes ATC aux machines CNC modernes pour une automatisation robuste des interfaces d'échange d'outils, facilitant ainsi des transitions plus fluides et plus précises. Selon de récentes enquêtes sectorielles, les utilisateurs d'ATC ont constaté une réduction des temps d'inactivité allant jusqu'à 30 %. Cela réduit le recours aux interventions manuelles, ce qui accroît la productivité et diminue les coûts.

Ces systèmes sont très utiles pour les opérations nécessitant des usinages multiples, tels que le perçage, le fraisage et la sculpture dans divers matériaux. Des capteurs avancés, associés à la surveillance IoT, permettent aux outils d'anticiper les besoins de maintenance, réduisant ainsi les temps d'arrêt imprévus, prolongeant la durée de vie des machines et améliorant encore l'intelligence des systèmes. Les systèmes ATC améliorent également la sécurité sur les lieux de travail, où ils impactent directement les outils des opérateurs grâce à la réduction des manipulations manuelles, réduisant ainsi les risques d'accidents du travail.

Différences de prix entre les routeurs CNC ATC et les routeurs CNC ordinaires

Lors du choix entre une fraiseuse CNC à changeur d'outils automatique (ATC) et une fraiseuse CNC classique, le coût est un critère particulièrement important. Les fraiseuses CNC ATC sont plus chères, avec des prix variant de 15,000 50,000 $ à 5,000 20,000 $, selon la marque, la taille et les spécifications. En revanche, les fraiseuses CNC classiques sont plus abordables, avec des prix compris entre XNUMX XNUMX $ et XNUMX XNUMX $ pour les modèles haut de gamme.

La fonctionnalité et l'efficacité accrues des fraiseuses CNC ATC expliquent les coûts plus élevés. Grâce au système ATC, les opérateurs n'ont pas à effectuer de travail, car les machines effectuent le changement d'outils à leur place sur les projets complexes, ce qui réduit le travail manuel. Ce système représente à lui seul une économie de 25 à 35 % sur les coûts de main-d'œuvre dans les scénarios de production intensive. De plus, les entreprises utilisant des fraiseuses CNC ATC constatent une amélioration globale de la productivité de 30 à 50 %, grâce à la réduction des temps d'arrêt liés au changement d'outils.

Néanmoins, pour les petites opérations aux besoins moins complexes, les fraiseuses CNC standard restent suffisantes. Leur prix plus abordable en fait un choix judicieux pour les amateurs ou les entreprises moins expérimentées qui n'ont pas besoin de conceptions riches en fonctionnalités. Il convient également de noter que les fraiseuses CNC classiques nécessitent des coûts de maintenance moindres car, contrairement aux changeurs d'outils automatisés, elles nécessitent des systèmes supplémentaires nécessitant une maintenance périodique.

Au final, le choix entre les deux types de machines dépend du volume de production, du niveau de détail et des bénéfices escomptés de l'investissement à long terme. Si les fraiseuses CNC ATC sont excellentes pour les environnements professionnels ou industriels exigeants, les utilisateurs à petit budget, se concentrant sur des travaux moins sophistiqués, trouveront des fraiseuses CNC classiques plus pratiques.

Comment fonctionne un système de changeur d'outils automatique sur les machines CNC ?

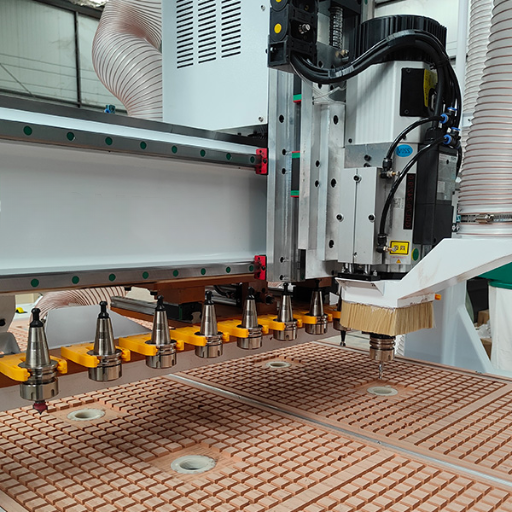

Grâce à un changeur d'outils automatique (ATC), le changement d'outils pour l'usinage sur les machines CNC est automatisé. Ce système utilise un magasin d'outils, ou carrousel, qui stocke plusieurs outils. À chaque étape du processus programmé, la machine CNC récupère l'outil approprié, le retire de la broche et y place le nouveau. Ce remplacement automatique garantit une exécution fluide et précise, avec des temps d'arrêt minimaux.

Facteurs affectant l'efficacité de l'ATC dans l'usinage moderne

Les facteurs les plus importants pour l'efficacité des ATC sont la capacité des outils, le temps de changement d'outil et les systèmes de capteurs avancés. Les ATC modernes permettent des changements d'outils rapides, réduisant ainsi la durée totale du cycle. Par exemple, de nombreux systèmes de pointe sont capables d'effectuer des changements d'outils en moins de 2 secondes, à condition que les machines soient capables de supporter une production en grande série.

De plus, les systèmes ATC intègrent désormais des capteurs et des logiciels avancés qui surveillent l'usure et l'alignement des outils avec une grande précision. Des études sectorielles indiquent que l'intégration d'algorithmes de maintenance prédictive et de surveillance en temps réel aux ATC peut réduire les arrêts imprévus de 20 % et augmenter la durée de vie des outils de coupe de 15 %. Ces fonctionnalités préservent l'efficacité opérationnelle tout en garantissant la rentabilité des ATC à long terme.

De plus, ces outils ont élargi le champ d'application des systèmes ATC grâce aux avancées de la robotique, telles que le chargement d'outils assisté par robot pour réduire les erreurs, l'ingénierie de précision pour le positionnement des outils et l'automatisation améliorant la fiabilité et la flexibilité. Ces innovations rendent les ATC indispensables à l'efficacité des processus de production dans les secteurs de l'aéronautique, de l'automobile et de la fabrication.

Types de magasins d'outils automatiques : magasin d'outils linéaires et magasin d'outils à disque

Un magasin d'outils linéaire est un type de changeur d'outils automatique utilisé pour le stockage et la récupération des outils lors des opérations d'usinage. Disposés en ligne droite, les outils sont récupérés dans l'ordre d'utilisation et chargés dans la broche pour un changement d'outils simple et efficace. Cette disposition est idéale pour les processus ne nécessitant pas de réglages complexes. Ce type de conception est généralement privilégié sur les petites machines CNC ou lorsque l'espace au sol est limité. Les magasins d'outils linéaires sont réputés pour leur simplicité et leur rentabilité. La plupart des systèmes peuvent contenir entre 10 et 40 outils, selon la taille et la capacité de la machine. La structure aérodynamique du magasin d'outils linéaire contribue à réduire l'encombrement global de la machine.

Contrairement aux magasins d'outils à disque, qui privilégient la facilité d'accès, ceux-ci sont conçus pour offrir une plus grande capacité de stockage et des changements d'outils plus rapides. Ces outils sont stockés sur un disque circulaire, ce qui facilite la rotation pour un accès plus facile. Les magasins à disque sont particulièrement adaptés aux machines plus sophistiquées et plus grandes, nécessitant plusieurs outils simultanément pour des usinages plus complexes. Selon le modèle, les magasins à disque peuvent accueillir plus de 20, voire plus d'une centaine d'outils, offrant une polyvalence exceptionnelle pour répondre aux besoins industriels les plus complexes. De plus, ils intègrent souvent des servomécanismes sophistiqués qui permettent des vitesses d'indexation d'outils si rapides que le changement d'outil peut se faire en une ou deux secondes seulement, augmentant ainsi considérablement l'efficacité opérationnelle.

En ce qui concerne les systèmes de porte-outils et leur compatibilité avec les routeurs CNC ATC

Concernant les systèmes de porte-outils et leur compatibilité, je m'assure toujours que le système choisi est adapté à la fraiseuse CNC, notamment en termes de configuration et d'opérations. Tous les éléments du porte-outils sont conçus avec la broche, et un serrage précis et rigide, fonctionnant comme des points de verrouillage prédéterminés, garantit des performances élevées. Le type de cône, les trous de goujon et les dimensions des pinces doivent également être adaptés afin de garantir une intégration optimale avec les changeurs d'outils automatiques. Ces étapes permettent un meilleur contrôle de la précision d'usinage tout en simplifiant les changements d'outils, améliorant ainsi la productivité du système.

Quels sont les avantages d’utiliser une défonceuse CNC ATC pour la production ?

- Efficacité : Grâce aux options d'outils automatiques, il y a moins de temps d'arrêt et une vitesse de production plus rapide, ce qui permet d'effectuer les opérations à un rythme plus rapide.

- Précision : des erreurs minimales et des résultats de haute qualité sont finalement obtenus grâce à un alignement précis et cohérent des outils.

- Polyvalence : Une étape plus complexe et multiphasée est réalisée en un seul réglage, ce qui est rendu possible en changeant d'outils.

- Productivité : Les erreurs humaines et les pertes de temps sont considérablement réduites grâce à la réduction des interventions manuelles.

Comment les changeurs d'outils affectent les besoins en main-d'œuvre et le temps de traitement

La mise en œuvre de changeurs d'outils automatiques (ATC) vise à accroître l'efficacité en optimisant le travail effectué sur les machines. Un changement d'outil manuel entraîne toujours une perte de temps inutile, et les systèmes ATC prennent déjà en charge la transition des outils. Les ATC réduisent physiquement le temps de changement d'outil de quelques minutes à quelques secondes, comme l'expliquent des études. Leur mise en œuvre permet d'augmenter la productivité de 30 à 50 % dans différents processus de fabrication.

L'impact se fait également sentir sur les machinistes qualifiés, qui ne seront plus nécessaires aujourd'hui, ce qui réduit les coûts de main-d'œuvre. Les routeurs CNC équipés de la technologie ATC réduisent de 20 à 25 % la demande de main-d'œuvre grâce à la suppression des réglages et configurations manuels, comme l'ont démontré les récentes études sur les tendances de fabrication.

Ces technologies permettent de réduire les coûts de plus de 15 % dans certaines applications en garantissant un alignement et une sélection précis des outils, ce qui minimise les erreurs, réduit le gaspillage de matière et économise les ressources. Les caractéristiques mentionnées précédemment rendent les ATC indispensables dans les industries à haut rendement et axées sur la précision, notamment l'aéronautique, l'automobile et la production de meubles.

Compatibilité et efficacité accrues des matériaux

L'efficacité des projets multi-matériaux est inégalée grâce à l'intégration parfaite des changeurs d'outils automatiques (ATC) aux machines CNC modernes, permettant l'usinage de divers matériaux, notamment les plastiques légers et l'acier trempé. Les dernières avancées indiquent que les ATC peuvent réduire les temps de changement d'outil à 1 à 2 secondes. Il s'agit d'une amélioration majeure, sachant que les changements manuels peuvent prendre plusieurs minutes, notamment pour les projets nécessitant de nombreux changements d'outils. La productivité est ainsi considérablement améliorée.

De plus, les ATC ont été conçus avec une technologie de contrôle adaptatif, permettant une intégration plus intelligente des capteurs. Par exemple, certains capteurs peuvent surveiller l'usure des outils et, si nécessaire, les remplacer ou effectuer des ajustements pour maintenir la précision grâce à l'automatisation. Des études suggèrent que les coûts d'exploitation et les temps d'arrêt peuvent être considérablement réduits, et que les projets de haute précision peuvent être transférés en toute transparence, car ces fonctionnalités intelligentes prolongent la durée de vie des outils jusqu'à 30 %. Ceci est applicable dans presque tous les secteurs, ce qui rend les ATC indispensables.

Après tout, l'application des ATC s'élargit pour inclure des procédés hybrides combinant des procédés de fabrication additive et soustractive. Les ATC simplifient les processus complexes de fabrication et de production géométriques en passant facilement et sans intervention d'opérateurs entre les outils de dépôt et de coupe maintenus dans la broche. Cette fonctionnalité réduit les délais de production jusqu'à 40 %. Ces caractéristiques font des ATC des éléments clés des systèmes de fabrication avancés.

Avec les systèmes ATC : amélioration de l'efficacité et de la précision

Concernant les changeurs d'outils automatiques en particulier, l'augmentation de l'efficacité et la réduction des coûts liés au contrôle de la capacité des systèmes ATC ont apporté une nouvelle dimension aux installations de fabrication modernes. Des études montrent que certains des systèmes ATC les plus sophistiqués permettent un changement d'outil précis en quelques secondes. De plus, un ATC rotatif à grande vitesse peut effectuer le changement d'outil en 1.2 à 1.5 seconde, réduisant ainsi le temps d'attente des outils pendant les opérations.

De plus, la nouvelle génération d'ATC est dotée de capteurs intelligents, de l'IoT et d'autres technologies de maintenance prédictive qui permettent de surveiller en temps réel l'état de l'outil. 25 % des temps d'arrêt imprévus peuvent être éliminés par de tels systèmes, car l'analyse prédictive tend à identifier et à surmonter les défis posés par les outils avant que les normes de production ne soient affectées en raison d'un outillage inadéquat.

Dans l'usinage CNC, les ATC améliorent la précision en minimisant les erreurs humaines et en garantissant un positionnement constant des outils. Cette avancée à elle seule permet de réduire de 20 % les pertes de matière, réduisant ainsi les coûts d'exploitation tout en maintenant des finitions de haute qualité. L'importance accordée à des cycles de production plus larges et plus courts met en évidence les avantages indispensables des ATC dans les deux cas.

Quand faut-il investir dans une machine de routeur CNC ATC ?

L'achat d'une fraiseuse CNC ATC est judicieux lorsque votre production exige une haute précision et des changements d'outils fréquents. Une fraiseuse ATC peut vous être utile si vous travaillez sur des projets complexes et soumis à des délais serrés, et que vous subissez des ralentissements de production dus à des changements d'outils manuels répétitifs. De plus, si votre priorité est de réduire les coûts d'exploitation et le gaspillage de matériaux, la machine ATC offre des avantages considérables, ce qui prouve son utilité pour les entreprises, petites et grandes.

Considérations concernant le volume de production lors de la mise en œuvre des systèmes ATC

Le volume de production est l'un des facteurs à prendre en compte lors de la mise en œuvre d'un système de changement automatique d'outils (ATC). Les entreprises exigeant une productivité élevée peuvent tirer parti des capacités d'amélioration du flux de travail et de réduction des temps d'arrêt offertes par l'ATC. Selon les rapports les plus récents, les systèmes d'usinage automatisés comme les défonceuses ATC permettraient des gains d'efficacité allant jusqu'à 30 à 50 %, selon la complexité de la tâche et le nombre d'outils à changer.

Par exemple, les industries aérospatiale et automobile, considérant les gains de productivité consécutifs à la mise en œuvre de l'ATC, signalent une amélioration de la productivité par rapport à l'usinage de précision de divers matériaux. Les données sur les fonctionnalités des systèmes ATC montrent que les entreprises équipées d'équipements ATC réalisent souvent un retour sur investissement en 18 à 24 mois, la réduction des temps d'arrêt et l'augmentation du rendement compensant largement l'investissement initial.

De plus, les opérateurs de taille moyenne ont tout intérêt à adopter des systèmes ATC si leurs outils de production sont fréquemment modifiés. L'exploitation de cette technologie permet aux fabricants de contrôler la régularité de la production tout en optimisant l'efficacité de leurs opérations. Grâce à leur précision, les systèmes ATC sont efficaces pour toute organisation souhaitant augmenter son volume de production, gagner en flexibilité et réduire ses coûts d'exploitation tout en maintenant des normes élevées.

Tâches de menuiserie qui tirent le meilleur parti des changeurs d'outils automatiques

Les changeurs d'outils automatiques (ATC) présentent des avantages majeurs pour les secteurs tels que la fabrication de meubles, l'ébénisterie ou les revêtements de sol, qui utilisent une multitude d'outils tout au long du processus de fabrication. Dans ces secteurs, les ATC peuvent apporter une valeur ajoutée significative. Par exemple, dans la production de meubles, il est nécessaire d'interchanger les outils pour la découpe, le perçage et le façonnage des différents composants d'une pièce. Des données empiriques suggèrent que l'intégration de systèmes ATC dans les processus commerciaux et de production permet de réduire jusqu'à 25 % les temps de production, ce qui permet de répondre à une demande industrielle accrue avec une main-d'œuvre moins qualifiée.

L'ébénisterie bénéficie également de la technologie ATC. Les configurations multi-outils permettent désormais d'atteindre facilement une précision avancée pour des conceptions complexes et des détails complexes, comme des sculptures décoratives ou des assemblages en queue d'aronde. Les changeurs d'outils automatiques utilisés sur les machines CNC ont démontré leur efficacité pour accroître la productivité des entreprises, certaines d'entre elles enregistrant jusqu'à 30 % de rendement supplémentaire, selon un rapport d'IndustryWeek.

Par ailleurs, les fabricants de revêtements de sol semblent souhaiter des changements rapides d'outils pour le rognage des bords, le rainurage et la finition de surface. L'ajout de systèmes de changement automatique d'outils (ATC) semble avoir réduit les délais opérationnels, améliorant ainsi l'efficacité. Selon de récents rapports de marché, les entreprises équipées de machines ATC ont enregistré un retour sur investissement (ROI) en 18 à 24 mois grâce à une productivité accrue et à une réduction des déchets.

Les entreprises de menuiserie sont désormais en mesure de réaliser des commandes personnalisées et de répondre aux besoins de production à grande échelle, tout cela grâce à la flexibilité offerte par la technologie ATC, essentielle pour rester en avance sur la compétitivité sur les marchés durables.

Analyse du retour sur investissement de la mise à niveau avec la technologie ATC

Intégrer des jupes à vos projets, à vos designs spéciaux ou à des gabarits prédéfinis est un jeu d'enfant. L'installation de la technologie ATC (changeur automatique d'outils) pour le travail du bois améliorera considérablement les opérations commerciales et favorisera la rentabilité à long terme. Bien que des calculs précis ne soient pas disponibles, les estimations du projet suggèrent que les entreprises utilisant la technologie ATC ont enregistré une augmentation de production de 30 à 50 % par rapport aux industries sans changement automatique d'outils. Par exemple, les systèmes ATC facilitent les changements d'outils rapides, ce qui réduit les temps d'arrêt d'environ 40 %. Cela permet de consacrer plus d'heures de production qu'aux ajustements.

De plus, l'analyse des déchets montre que les machines équipées de la technologie ATC réduisent les déchets jusqu'à 25 % grâce à leur précision de coupe. Les industries constatent que ce niveau de précision réduit non seulement les erreurs, mais garantit également une qualité constante, essentielle à la satisfaction client et à la réduction des coûts de reprise. D'un point de vue financier, les entreprises affichent un retour sur investissement moyen de 18 à 24 mois grâce à la réduction des coûts de main-d'œuvre, à l'allocation des ressources et à la rapidité d'exécution des commandes importantes. L'intégration de la technologie ATC est plus qu'une simple amélioration ; c'est un investissement dans l'évolutivité, l'efficacité et une compétitivité durable sur un marché en pleine mutation.

Quel entretien est requis pour les systèmes de routeur CNC ATC ?

- Purge quotidienne de la machine de la poussière et des débris.

- Lubrification des pièces mobiles conformément aux instructions du fabricant.

- Nettoyage des porte-outils et des pinces, ainsi que des lames le cas échéant.

- Resserrer les connexions et les boulons desserrés si nécessaire.

- Remplacement ou mise à niveau des logiciels et des pilotes lorsque cela est nécessaire pour des performances et une compatibilité efficaces.

Exigences de maintenance pour le servomoteur et le magasin d'outils

Pour garantir la fiabilité et l'efficacité d'un système de fraisage CNC ATC, il est essentiel d'intégrer un accès facile aux lames. Un entretien régulier du servomoteur et du magasin d'outils est essentiel au bon fonctionnement du système de fraisage et à la garantie de sa productivité et de ses performances. Un nettoyage régulier du magasin d'outils est nécessaire pour éviter les pertes dues aux changements d'outils non effectués. Pour éviter tout dommage aux outils et à la pièce dû à un mauvais alignement, il est essentiel d'examiner attentivement les grappins et les pièces d'alignement. L'entretien général des pièces mobiles des dispositifs rotatifs implique l'application d'huile ou de graisse aux intervalles prescrits par le fabricant.

Pour les servomoteurs, surveiller la température et les niveaux de vibrations peut aider à résoudre les problèmes supposés. La plupart des composants générant une chaleur ou des vibrations excessives sont probablement liés aux roulements ou à l'alignement du moteur. De plus, vérifier les connexions d'alimentation peut contribuer à maintenir des performances stables. Des rapports indiquent que les servomoteurs sont fréquemment mal entretenus, ce qui peut entraîner jusqu'à 30 % de perte d'efficacité des machines, augmentant ainsi les temps d'arrêt des machines et augmentant considérablement les dépenses des systèmes de production. Les entreprises peuvent compter sur la maintenance préventive de ces composants pour améliorer la fiabilité et réduire les arrêts de production.

Problèmes courants du changeur d'outils automatique

Un transfert incomplet et alimenté des servomoteurs entraîne un mauvais alignement des outils, une lubrification inadéquate et des dommages aux capteurs. L'alignement de l'un ou l'autre des outils auxiliaires peut être extrêmement exigeant et entraîner des erreurs et des pannes de machine. L'usure des pièces peut entraîner la création de nouvelles pièces de rechange, sans que leur durée de vie soit prolongée. Un dysfonctionnement du capteur d'alimentation peut ralentir l'activité du moteur pas à pas, entraînant des retards de fonctionnement. Des inspections et un entretien réguliers permettent d'éviter presque tous ces problèmes et de garantir un fonctionnement fluide.

Meilleures pratiques pour l'entretien de votre broche ATC et de vos porte-outils

Concernant les broches et les porte-outils ATC, il est important de toujours garder à l'esprit la nécessité d'un entretien régulier et de bonnes pratiques opérationnelles. Une étude sectorielle montre qu'un nettoyage et une lubrification réguliers permettent d'augmenter la durée de vie de ces composants de 30 %. De plus, les roulements ne doivent pas être désalignés lors de l'installation et de l'utilisation, car cela augmente les risques de frottements inutiles, source d'usure.

Le contrôle de la température est également important : une surchauffe peut entraîner une dégradation des roulements de broche, voire une panne. On estime que les dommages thermiques, en particulier, peuvent être réduits de 40 % si le système de refroidissement de l'environnement de travail est correctement surveillé. De plus, il est important de veiller à l'équilibrage des outils : des outils déséquilibrés peuvent générer des vibrations au niveau des porte-outils et une fatigue de la broche, entraînant un déséquilibre.

Le remplacement et la mise à niveau des composants nécessitant des matériaux de meilleure qualité sont essentiels et doivent être prioritaires. Des études montrent que l'utilisation de porte-outils de qualité supérieure en aciers ou alliages trempés augmente la durée de vie jusqu'à 50 %. De plus, l'utilisation de nouveaux outils de diagnostic, tels que les équipements d'analyse vibratoire, permet de détecter précocement tout signe d'usure des composants, susceptible d'entraîner des arrêts de production coûteux.

En fin de compte, suivre un plan de maintenance proactif et utiliser des technologies de pointe peut grandement améliorer la durée de vie de votre équipement tout en réduisant les temps d’arrêt et en augmentant la productivité.

Sources de référence

- Étude : Mécanismes d'une machine CNC à 3 axes Conception et expérimentation3

- Objectif:Concevoir et évaluer une machine CNC 3 axes pour les applications de gravure et de découpe.

- MéthodologieL'étude a utilisé les logiciels Fusion 360 et PROTEUS pour la conception et la simulation. La machine a été testée sur divers matériaux, dont le bois, afin d'évaluer sa précision et sa fonctionnalité.

- Principales conclusions:

- La machine CNC à 3 axes a démontré une grande précision dans les tâches de gravure et de découpe, ce qui la rend adaptée à une large gamme d'applications.

- L’étude a souligné l’importance d’une conception robuste et de moteurs puissants pour la manipulation de différents matériaux.

- L'adaptabilité de la machine à diverses tâches souligne la polyvalence des systèmes CNC à 3 axes, l'un des types de machines CNC les plus courants.

- Étude : Collecte et analyse de données basées sur l'instrumentation virtuelle pour le processus d'usinage CNC4

- Objectif: Développer un système d'instrumentation virtuelle pour la surveillance et l'analyse des processus d'usinage CNC.

- Méthodologie:L’étude a utilisé les logiciels LabVIEW et MATLAB pour collecter et traiter les données des machines CNC, en se concentrant sur l’amélioration de l’efficacité opérationnelle.

- Principales conclusions:

- Le système a fourni des informations en temps réel sur les opérations d'usinage CNC, améliorant ainsi le contrôle et l'optimisation des processus.

- L’étude a souligné le rôle des approches basées sur les données dans l’usinage CNC moderne, applicables à différents types de machines, notamment les tours, les fraiseuses et les routeurs.

- Cette recherche soutient l’intégration de systèmes de surveillance avancés dans les machines CNC pour améliorer les performances et la fiabilité.

- Fabricant et fournisseur de routeurs CNC ATC de premier plan en Chine

Foire Aux Questions (FAQ)

Q : Quelle est la principale différence entre les machines ATC et CNC ?

R : La principale différence réside dans la fonction du changement d'outil. L'ATC (Automatic Tool Changer), un dispositif de changement d'outil, est une fonctionnalité qui peut être intégrée à une machine à commande numérique par ordinateur (CNC). Une fraiseuse CNC standard utilise un changeur d'outils manuel, tandis qu'une fraiseuse CNC ATC peut automatiser les changements d'outils en cours d'opération. Ce processus est géré par le système de contrôle de la machine, ce qui évite d'interrompre le travail pour changer d'outil, améliorant ainsi considérablement l'efficacité du travail. Les progrès de la technologie CNC ont rendu les systèmes ATC plus abordables et plus répandus, permettant ainsi de réaliser rapidement des projets complexes nécessitant de nombreux outils.

Q : Quel est le fonctionnement de la fonction de changement automatique d'outil (ATC) sur les routeurs CNC ?

R : La fonction ATC d'une défonceuse CNC fonctionne avec un système de contrôle préréglé. Pendant que la défonceuse travaille sur la broche, elle s'arrête régulièrement pour récupérer de nouveaux outils dans un magasin. Le processus de changement automatique d'outils est supervisé par un contrôleur qui s'exécute selon une trajectoire d'outil programmée. Les changements de position d'outils s'effectuent généralement à l'aide de porte-outils coniques, ce qui assure un meilleur alignement et une connexion solide. Tous les outils peuvent être changés en quelques secondes, ce qui permet à la machine de changer d'outils sans interruption de travail.

Q : Pourquoi quelqu’un choisirait-il une défonceuse CNC ATC plutôt qu’une défonceuse CNC standard ?

R : Une machine CNC ATC est préférée à une machine CNC standard principalement pour sa productivité et sa polyvalence accrues. Le changement automatique d'outils des machines ATC permet de gagner du temps, contrairement au changement manuel. Ceci est particulièrement utile pour les projets complexes impliquant des processus multi-outils. Pour les entreprises travaillant avec différentes pièces, un système ATC permet de passer facilement de la découpe au perçage et à la gravure. Bien que les machines ATC soient plus chères à l'achat, elles réduisent les coûts de main-d'œuvre et optimisent le rendement. Ces machines sont particulièrement performantes dans les environnements où l'efficacité est essentielle, car elles sont conçues pour une productivité accrue.

Q : Quelles pièces gagnent en productivité avec une défonceuse CNC ATC ?

R : Les pièces à multiples facettes et nécessitant plusieurs opérations distinctes nécessitant des outils différents sont particulièrement adaptées à une fraiseuse CNC ATC. Parmi les meilleurs exemples, on peut citer la gravure d'enseignes complexes, les pièces de mobilier sophistiquées, le travail du bois complexe et les pièces métalliques de précision. Les produits nécessitant une découpe grossière et des détails précis sont également des candidats idéaux, car la machine peut passer automatiquement d'une fraise d'ébauche à un outil de finition plus précis. De plus, les pièces aux motifs complexes nécessitant des outils de gravure de tailles et de formes variées sont particulièrement adaptées à l'ATC. Les fabricants qui fabriquent des pièces à valeur ajoutée (perçage, fraisage et finition de surface réalisés en une seule opération) bénéficieront d'un gain d'efficacité maximal grâce à l'ATC.

Q : De quelle manière un magasin d’outils indépendant améliore-t-il les capacités du routeur CNC ?

R : Un magasin d'outils indépendant améliore les capacités de la fraiseuse CNC en permettant le stockage et l'accès à plusieurs outils pendant le fonctionnement. Ainsi, la machine peut effectuer des changements d'outils automatiques sans intervention de l'opérateur, ce qui minimise les délais d'exécution. Chaque système CNC est conçu différemment et le magasin d'outils peut être adapté à chaque configuration. Les petites machines peuvent accueillir de 4 à 8 outils, tandis que les plus grandes peuvent en accueillir 20 ou plus. Cette configuration permet d'effectuer des opérations plus complexes en une seule configuration, d'augmenter la productivité et de préprogrammer des opérations sans surveillance lors des tâches répétitives. La gestion et l'entretien des outils peuvent être effectués indépendamment du poste de travail grâce à l'indépendance du magasin.

Q : À quoi faut-il penser avant d'acheter un routeur CNC avec fonction ATC ?

R : Plusieurs facteurs sont à prendre en compte lors de l'achat d'une fraiseuse CNC avec fonction ATC. Premièrement, tenez compte des exigences de production : les pièces à usiner et la fréquence de changement d'outils. Deuxièmement, vérifiez si la capacité du magasin d'outils est suffisante. Troisièmement, vérifiez la compatibilité du contrôleur et des logiciels. Quatrièmement, tenez compte de l'espace nécessaire, car les fraiseuses CNC ATC nécessitent généralement plus d'espace que les machines standard. Enfin, tenez compte du retour sur investissement : malgré un coût initial élevé, les machines ATC permettent de gagner beaucoup de temps de travail et d'améliorer la productivité. Tenez également compte de la fiabilité du mécanisme de changement d'outils, du niveau d'assistance et de la disponibilité des pièces de rechange.

Q : De quelles manières un routeur CNC ATC améliore-t-il l'efficacité du travail par rapport au travail de changement d'outil manuel ?

R : Le changement d'outil manuel, fastidieux, est totalement éliminé grâce à une fraiseuse CNC ATC, ce qui améliore considérablement l'efficacité du travail. Si un opérateur CNC souhaite changer une fraise manuellement, il doit arrêter la machine, retirer l'outil actuel, nettoyer la pince, insérer le nouvel outil, régler la longueur de l'outil, puis relancer le programme. Chaque changement prend plusieurs minutes. Un système ATC, en revanche, peut effectuer un changement d'outil en quelques secondes. Pour les découpes nécessitant plusieurs outils, cela permet de gagner plusieurs heures de production. De plus, l'automatisation des changements d'outils réduit les erreurs humaines lors du placement des outils et améliore la qualité des pièces grâce à la cohérence du positionnement et du positionnement des incréments lors des changements, ce qui optimise l'automatisation du flux de travail.

Q : Quels types de fraises sont compatibles avec les routeurs CNC ATC ?

R : Les routeurs CNC ATC permettent d'utiliser une large gamme de fraises, à condition que celles-ci soient compatibles avec les porte-outils de la machine. Parmi les types les plus courants, on trouve les fraises à queue, les fraises à bout hémisphérique, les outils de gravure à embout en V, les forets et les fraises à profiler spécialisées. La plupart des systèmes ATC utilisent généralement des porte-outils coniques, tels que ISO, HSK ou BT, qui facilitent le positionnement précis des outils. Le magasin d'outils peut accueillir des fraises de différentes tailles et types, des petites fraises, comme les fraises à graver de 1/8", aux outils plus grands, comme les fraises d'ébauche de 1". Il est essentiel de prêter attention au poids et à l'équilibre des outils sélectionnés et de les équiper du porte-outil adapté pour les échanges automatiques afin d'optimiser le fonctionnement du système ATC.

Q : De quelle manière l’innovation de la technologie CNC a-t-elle amélioré les systèmes ATC au fil des ans ?

R : Au fil des ans, l'innovation de la technologie CNC a considérablement amélioré les systèmes ATC à de nombreux égards. Des systèmes de contrôle plus rapides et plus précis permettent aujourd'hui des changements d'outils plus précis et une meilleure détection des erreurs. Les logiciels modernes contribuent également à l'optimisation des trajectoires d'outils. Les interfaces CAO sont désormais beaucoup plus conviviales, permettant une programmation simplifiée d'actions multi-outils complexes. De plus, les progrès de la mécanisation moderne ont rendu la fabrication des outils plus fiable, permettant des changements d'outils automatisés des milliers de fois sans panne. Des avancées technologiques ont été réalisées dans de nombreux autres domaines, notamment des systèmes ATC plus compacts et moins coûteux, utilisables en milieu non industriel et éducatif. Une intégration plus poussée avec les logiciels de CAO/FAO permet une programmation simplifiée de projets multi-facettes nécessitant plusieurs outils différents. Toutes ces évolutions ont rendu les routeurs CNC ATC plus abordables, augmentant leur efficacité et leur capacité à réaliser des tâches de gravure et de découpe complexes.

- Maîtrisez l'art de la taille des arbres : outils et techniques de taille essentiels

- Dévoiler la puissance du nettoyage au laser : comment fonctionne-t-il réellement ?

- 5 types courants de machines CNC : comprendre les différents types de machines CNC

- Routeur CNC 3D : votre guide des routeurs CNC rotatifs