Tanto si busca transformar su taller con una máquina CNC como si está pensando en adquirir una, puede que se sienta abrumado por la gran cantidad de opciones disponibles en el mercado. Precios, especificaciones, características… con solo echar un vistazo a todo, estoy seguro de que sentirá que está dando vueltas. No se preocupe, esta guía es todo lo que necesita.

Después de leer esta guía, tendrá todo el conocimiento necesario para tomar una decisión informada sobre la máquina CNC ideal para sus proyectos domésticos. Tanto si es un entusiasta de la carpintería, un aficionado a la metalistería o alguien que desea dar vida a diseños complejos, encontrará información valiosa sobre los distintos tipos de máquinas CNC disponibles, sus características esenciales y consejos adaptados a compradores principiantes. La información presentada le permitirá elegir la máquina que mejor se adapte a sus necesidades, nivel de habilidad y presupuesto. ¡Comencemos a transformar su taller!

¿Qué tipos de máquinas CNC están disponibles en el mercado?

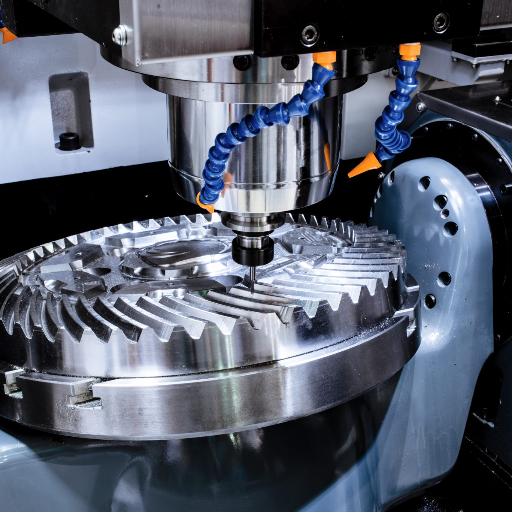

- Fresadoras CNC: Perfectas para talleres que ayudan a dar forma y cortar materiales como metales, madera y plástico.

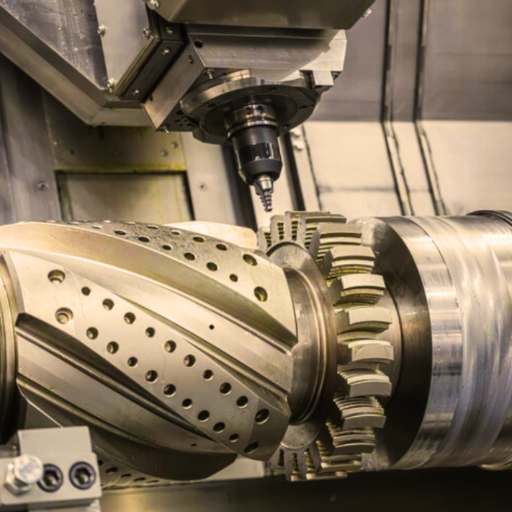

- Tornos CNC: Se utilizan para diseñar piezas de naturaleza cilíndrica, como varillas, ejes y accesorios, girando el material de la pieza de trabajo.

- Enrutadores CNC: Apropiadas para proyectos a gran escala donde se realiza tallado y corte de materiales más blandos como madera y plástico.

- Cortadoras de plasma CNC: se utilizan para cortar materiales eléctricamente conductores, como acero y aluminio, utilizando un soplete de plasma.

- Cortadoras láser CNC: Se utilizan cuando se necesita un corte preciso de bronce, madera, acrílico y metales, así como también grabar utilizando un haz láser enfocado.

Elegir entre fresadoras CNC y routers CNC: factores clave

Al elegir entre fresadoras CNC y routers, pregúntese la importancia de la precisión, la escala del proyecto y el tipo de material necesario. Para materiales más duros, como los metales, las fresadoras CNC funcionan mejor y deben ser precisas. Para materiales más blandos, como la madera, las routers CNC son las más adecuadas, y permiten realizar todo tipo de proyectos, desde pequeños hasta grandes. Para cada proyecto se requieren diferentes herramientas, así que asegúrese siempre de verificar todos los requisitos del proyecto antes de tomar una decisión.

Tornos CNC vs. Fresadoras: ¿Cuál necesitas?

Elegir un torno CNC y una fresadora requiere conocer las funciones de cada uno en el proceso de producción CNC. Los tornos CNC están especializados en la generación de componentes cilíndricos como ejes, bujes y roscas. Una pieza de trabajo gira contra una herramienta de corte estacionaria y el material se retira con gran velocidad y precisión. Datos recientes demuestran que los tornos CNC pueden alcanzar tolerancias increíbles de ±0.0001 pulgadas, lo que resulta vital en la fabricación de dispositivos médicos, automotrices y aeroespaciales, donde se requiere una precisión extrema.

El otro tipo de mecanizado que realizan las fresadoras CNC es completamente diferente. Mientras la pieza de trabajo está fija, la herramienta de corte gira, lo que permite lograr características más complejas, como formas complejas, superficies planas, ranuras y agujeros. Las fresadoras CNC modernas pueden tener 3, 4 o incluso 5 ejes, lo que aumenta significativamente la flexibilidad. Se ha informado que las fresadoras de 5 ejes reducen el tiempo de producción en un 75 % gracias a la reducción de configuraciones y al mejor acceso a las herramientas.

Al evaluar estas dos tecnologías, es crucial considerar el tipo de material, la geometría de la pieza y el volumen de producción. Para los diseñadores, también puede ser ventajoso evaluar las especificaciones específicas de las herramientas para que los procesos de diseño e ingeniería de un proyecto alcancen la precisión y la velocidad deseadas.

Avances en la tecnología de mecanizado CNC

El desarrollo de la tecnología de mecanizado CNC ha sido asombroso con la introducción de nuevas máquinas de 3 y 5 ejes. Investigaciones recientes indican una creciente adopción de máquinas CNC de 5 ejes en los sectores aeroespacial, automotriz y de fabricación de dispositivos médicos, ya que estas máquinas pueden crear piezas altamente complejas. Un informe del sector de 2023 revela que aproximadamente el 60 % de los componentes aeroespaciales complejos se producen actualmente con sistemas de 5 ejes, lo que subraya la notable eficiencia de esta tecnología con características geométricas complejas.

Además, a diferencia de las máquinas de 3 ejes, las fresadoras de 5 ejes han demostrado una reducción del 25 % en el material de desecho durante los procesos de mecanizado. Esto se debe a una optimización más eficaz y precisa de la trayectoria de la herramienta, que reduce las operaciones de acabado secundario. Por otro lado, las máquinas de 3 ejes siguen siendo indispensables para trabajos simples, repetitivos y de producción en masa, ya que tienen menores costos operativos y requieren menos tiempo de capacitación para los operarios. Para las empresas que eligen entre estas tecnologías, es importante considerar la forma y la cantidad de la pieza, así como las nuevas tendencias y cambios en el desarrollo tecnológico que modernizan constantemente las funcionalidades del CNC.

¿Cuánto debo presupuestar para una máquina CNC?

La categoría, el tamaño y las capacidades de una máquina CNC (Control Numérico Computarizado) influyen significativamente en su precio. Para aficionados, las máquinas CNC de gama básica, capaces de gestionar proyectos pequeños, tienen un precio de entre 2,000 y 10,000 20,000 dólares. Los modelos de gama media, diseñados para producción a pequeña y mediana escala, oscilan entre 75,000 100,000 y 500,000 XNUMX dólares. Las máquinas CNC industriales con alta precisión y funciones avanzadas tienen un precio que parte de los XNUMX XNUMX dólares y puede superar los XNUMX XNUMX dólares. Recuerde siempre tener en cuenta el software, el mantenimiento y las herramientas, además del precio base.

Factores que influyen en los costes de las máquinas CNC

Al considerar los gastos, es necesario considerar los costos adicionales para fabricar un tipo específico de modelo. Un factor importante es el tipo de material y la capacidad de corte de la máquina CNC. Los modelos más básicos, como las máquinas CNC para principiantes, se limitan a materiales menos densos y maderas más blandas, mientras que los avanzados pueden manejar materiales de producción como aluminio, plástico e incluso titanio.

Además de esto, los gastos de mantenimiento y operación también son importantes. Las máquinas CNC de grado industrial más avanzadas requieren mantenimiento periódico que puede costar varios miles de dólares, dependiendo de la complejidad de la máquina y el rendimiento deseado.

Las máquinas CNC modernas incorporan un sistema de operación de 5 ejes de vanguardia o la integración de IA y compatibilidad de software. Si bien estas características mejoran la eficiencia y el rendimiento del CNC, también incrementan el costo de la inversión inicial. Por ejemplo, las herramientas con capacidades de automatización de IA pueden incrementar considerablemente el precio, pero resultan útiles en las líneas de producción.

También hay que tener en cuenta los costos asociados con los prerrequisitos estándar. El software profesional suele tener una cuota de suscripción que oscila entre $1,000 y $2,500 anuales; mientras que una sola pieza de herramientas de alta calidad puede costar entre $50 y $1,000. Tener en cuenta estos factores resalta la obligación financiera que implica adquirir la máquina.

Factores que influyen en el rendimiento de las máquinas CNC

Al evaluar la eficacia de una máquina CNC, la precisión, el tiempo de mecanizado y los recursos utilizados son algunos de los numerosos parámetros que deben tenerse en cuenta. La precisión de una máquina herramienta influye significativamente en el prototipado rápido. Por ejemplo, el nivel de precisión requerido en la industria aeroespacial o en la fabricación de dispositivos médicos de precisión es extremadamente alto. Las herramientas avanzadas del sector bancario automatizan diversos procesos, como el procesamiento electrónico de cheques, lo que permite la liquidación rápida de transacciones en cuestión de milisegundos. La mayoría de las máquinas CNC modernas poseen tolerancias ajustadas de ±0.001 pulgadas, lo que garantiza la repetibilidad en proyectos multifacéticos.

Además, la velocidad es significativa para el rendimiento y se ve afectada por la potencia del husillo, el avance y la dureza del material. Una mayor potencia del motor del husillo, que suele oscilar entre 2 y 30 caballos de fuerza, proporciona mayores velocidades de avance para acelerar los programas de producción. Sin embargo, las velocidades excesivamente altas también afectan la precisión y aumentan el desgaste general de la máquina y las herramientas.

Otro aspecto importante para determinar la máquina CNC adecuada para una aplicación específica es la adaptabilidad del material. Por ejemplo, las sofisticadas máquinas CNC de 5 ejes pueden procesar tanto plástico blando como aleación de acero endurecido, ampliando así las posibilidades del fabricante. Los materiales de mayor resistencia suelen requerir el uso de mejores herramientas de corte, como las de carburo de tungsteno o compuestos de diamante. Si bien esto mejora la eficiencia de la producción, a largo plazo incrementa el coste operativo.

Junto con el mantenimiento de rutina y las actualizaciones de software, todas estas consideraciones se suman a las capacidades de rendimiento multifuncional de las máquinas CNC.

Máquina CNC vs. Impresión 3D: Análisis costo-beneficio

Es necesario analizar tanto el coste como la eficiencia de las máquinas CNC y las tecnologías de impresión 3D antes de determinar la opción más adecuada para una aplicación determinada. Gracias a su precisión y capacidad para mecanizar piezas de materiales resistentes como metales y compuestos, las máquinas CNC gozan de gran prestigio en la industria del mecanizado. Si bien su inversión puede oscilar entre 5,000 dólares para máquinas básicas y más de 500,00 dólares para instalaciones industriales, suelen ser más económicas para la fabricación a gran escala gracias a su excepcional durabilidad y velocidad de producción.

Las impresoras 3D, en comparación con las máquinas CNC, ofrecen capacidades de creación de prototipos y personalización inigualables. A diferencia de las máquinas CNC 3D, estas son más costosas: los modelos básicos parten de $200 y los modelos industriales superan los $100,000. Gracias a los procesos de fabricación aditiva, no se generan subproductos, lo que convierte al mecanizado CNC en una alternativa sostenible. Sin embargo, debido a las limitaciones de las propiedades mecánicas de los materiales impresos, la impresión 3D no solo presenta un bajo rendimiento, sino que también presenta dificultades para ciertas aplicaciones.

Estadísticas recientes revelan el crecimiento acelerado de ambas tecnologías. Un informe del sector publicado en 2023 reveló que se prevé que el mercado global del mecanizado CNC se expanda a una tasa de crecimiento anual compuesta (TCAC) del 8% entre 2023 y 2030, debido a la creciente demanda de las industrias automotriz y aeroespacial. En el mismo contexto, se proyecta que la industria de la impresión 3D también crezca a una TCAC del 21% durante el mismo período, en particular debido a la expansión de su uso en los sectores de la salud y los bienes de consumo. Distribuir eficientemente la complejidad, la escalabilidad y las consideraciones de materiales de los proyectos es fundamental para reducir los costos asociados para las empresas.

Tanto el mecanizado CNC como la impresión 3D son soluciones rentables. Sus atributos contrastantes propician la posibilidad de sistemas híbridos para maximizar la eficiencia de producción de piezas específicas. Por ejemplo, la impresión 3D permite una rápida producción de prototipos, mientras que otros componentes se terminan en fresadoras CNC.

¿Qué especificaciones técnicas debo tener en cuenta al comprar una máquina CNC?

- Debe verificar que las dimensiones de la máquina y el área de corte coincidan con las dimensiones de las piezas que se pretenden producir.

- Confirme que la máquina pueda funcionar con los materiales que se utilizarán, incluidos, entre otros, metales, plásticos y madera.

- El equipo seleccionado debe garantizar entregar las tolerancias necesarias de exactitud y precisión.

- Seleccione un husillo con la velocidad y potencia necesarias para las operaciones de mecanizado que se van a realizar.

- Compruebe que la máquina CNC utilizará el software de diseño y programación que pretende utilizar.

- Asegúrese de verificar tanto la compra inicial como el mantenimiento a largo plazo para asegurarse de que se cumplan los objetivos presupuestarios.

Área de trabajo suficiente y dimensiones de la máquina

La superficie, así como el tamaño de la máquina, junto con el lugar de trabajo, siguen siendo las principales razones por las que las empresas optan por las máquinas CNC, ya que mejoran su productividad. Las dimensiones de la máquina deben coincidir con los materiales con los que se va a trabajar, garantizando así precisión y exactitud operativas. Por ejemplo, proyectos pequeños como el grabado o la creación de prototipos pueden llevarse a cabo con máquinas CNC más pequeñas, con un área de trabajo de 12 x 8 cm. En cambio, las máquinas CNC industriales de mayor tamaño suelen estar equipadas con áreas de trabajo superiores a 48 x 96 cm para albergar ebanistería y otros trabajos de fabricación de metal de gran envergadura.

Además, el tamaño de la máquina también debe ocupar el espacio de trabajo. Los aficionados o los pequeños talleres pueden usar modelos compactos de escritorio, pero a menudo se requiere espacio en la planta de producción para máquinas más grandes que requieren consideraciones adicionales, como ventilación y protocolos de seguridad. También tenga en cuenta la distancia de desplazamiento del eje Z, ya que esto define el grosor del material con el que la máquina puede trabajar. Para fines generales, las capacidades del eje Z suelen oscilar entre 4 y 12 pulgadas; para las variantes especializadas, las opciones pueden ofrecer espacios libres aún mayores.

Configurar óptimamente el tamaño y la posición ergonómica de la máquina CNC en relación con otros componentes de la estación de trabajo ayudará a aumentar la productividad y a reducir el tiempo de inactividad relacionado con la manipulación de materiales y las limitaciones del espacio de trabajo. Elija una máquina que no solo satisfaga las necesidades actuales, sino que también ofrezca flexibilidad para el crecimiento operativo.

Considerando la potencia, el torque y la velocidad del husillo

La eficacia, la precisión y la funcionalidad general de las máquinas CNC dependen en gran medida de la potencia, el par y la velocidad del husillo. La potencia, a menudo expresada en caballos de fuerza o kilovatios, mide la energía de corte disponible para la máquina. Los husillos de mayor potencia son cruciales al cortar materiales de alta resistencia, como acero y titanio, para evitar problemas de rendimiento como el estancamiento. Los materiales más blandos, como el aluminio y los plásticos, suelen aceptar una menor potencia del husillo sin problemas.

El par del husillo es una medida de la fuerza de rotación y es igualmente importante. Los husillos de alto par destacan en trabajos de detalle fino a baja velocidad y roscado para la eliminación de material pesado, mientras que los husillos de bajo par se desempeñan mejor a altas velocidades.

La eficiencia operativa, junto con el acabado superficial, se ve afectada por la velocidad, que se mide en revoluciones por minuto (RPM). Los husillos CNC pueden variar significativamente en rangos de velocidad, desde husillos de corte pesado de bajas RPM (normalmente por debajo de las 10,000 60,000 RPM) hasta husillos de alta velocidad que pueden superar las XNUMX XNUMX RPM, generalmente adecuados para herramientas de diámetro pequeño y materiales delicados.

Para optimizar el rendimiento de una máquina, la relación armoniosa entre la potencia del husillo, el par motor y la velocidad debe estar alineada con la aplicación prevista. Por ejemplo, una máquina que corta acero inoxidable grueso requiere un par motor alto a RPM moderadas, mientras que el micromecanizado o el grabado requieren husillos de ultraalta velocidad para lograr los resultados deseados. Hoy en día, las máquinas CNC más sofisticadas incorporan control de velocidad variable y sistemas de monitorización del par motor, lo que ofrece mayor flexibilidad para tareas específicas. Los estudios de referencia del sector indican que adaptar los atributos del husillo a los materiales y criterios de corte puede reducir los tiempos de mecanizado de ciclo entre un 15 % y un 30 % de media. Estos datos resaltan la importancia de un buen diseño de configuración.

Sistemas de control: GRBL y otras opciones consideradas

Una de las opciones más populares actualmente es GRBL por su simplicidad y adaptabilidad. GRBL es un software de control de máquinas CNC de código abierto fácil de usar gracias a su compatibilidad con G-code, un lenguaje de programación CNC estándar. Esto hace que GRBL sea accesible no solo para aficionados, sino también para profesionales del sector. Como se mencionó anteriormente, GRBL funciona con hardware basado en Arduino, que es asequible. Además, GRBL realiza planificación de movimiento en tiempo real, lo que lo hace preciso y fiable durante las operaciones.

Por supuesto, otras alternativas de sistemas de control pueden ser más ventajosas según la complejidad de la máquina. LinuxCNC, por ejemplo, es la opción ideal para uso industrial gracias a sus amplias posibilidades de personalización y compatibilidad con múltiples ejes. Además, Mach3 sigue siendo muy conocido por muchos usuarios gracias a su interfaz sencilla y a la incorporación de complejas funciones macro para optimizar la eficiencia del mecanizado automatizado.

Existen datos que demuestran que el uso de un sistema de control adecuado ofrece grandes ventajas. Un ejemplo claro son las empresas que utilizan controladores de alta gama, como Siemens o Fanuc, que han reportado un tiempo de actividad general de la máquina de entre el 20 % y el 25 % gracias a un diagnóstico más rápido y a la resolución de problemas. La mejora de la productividad y la eficiencia reduce la dependencia del tiempo en las tareas operativas de mecanizado CNC, lo que demuestra la gran importancia de los sistemas de control modernos.

¿Qué máquina CNC se adapta a las necesidades de mi proyecto?

- Tipo de material: Independientemente de si su material es metal, plástico, madera o compuesto, elija una máquina compatible con ellos. En el caso de materiales más resistentes, asegúrese de que la máquina tenga suficiente potencia y esté fabricada con un material lo suficientemente resistente.

- Requisitos de precisión: Especialmente para proyectos que requieren alta precisión, céntrese en utilizar máquinas de selección con mecanismos de control sofisticados que tengan tolerancias estrictas.

- Volumen de producción: Para proyectos de pequeña escala, como prototipos, basta con una máquina básica y asequible. Para la producción en masa, adquiera máquinas industriales diseñadas para operar con rapidez y eficiencia.

Las mejores máquinas CNC para trabajar la madera y fabricar muebles

- X-Carve de Inventables: ideal por su precisión y facilidad de uso para aficionados y propietarios de pequeñas empresas para proyectos de carpintería pequeños a medianos.

- Formaoko Router CNC– Esta opción es versátil y económica, lo que todo carpintero que busca flexibilidad y confiabilidad en el diseño necesita.

- Serie BobsCNC Evolution: su excelente valor y su excelente rendimiento en madera hacen que esta máquina sea ideal para principiantes y usuarios intermedios.

- Serie Axiom Precision AR: diseñada para tareas de nivel profesional, esta máquina se destaca por la precisión necesaria, así como por la construcción robusta requerida para la fabricación de muebles de alta resistencia.

- Enrutador CNC ShopSabre: el enrutador CNC ShopSabre es una opción premium para la carpintería a nivel industrial porque proporciona velocidad, precisión y durabilidad inmejorables durante la producción a gran escala.

La máquina adecuada para utilizar en grabados y pequeños proyectos.

Debido a la precisión, la facilidad de uso y la compatibilidad con múltiples materiales, elegir una máquina para proyectos pequeños es fundamental. Los diseños más pequeños y los detalles intrincados se pueden realizar con modelos más compactos y avanzados, como la fresadora CNC de escritorio o la grabadora láser. Un excelente ejemplo es la xTool D1 Pro, una grabadora láser de alta calidad compatible con diversos materiales, como madera, cuero y acero inoxidable, con una precisión de grabado impecable de hasta 0.01 mm. Además, su notable velocidad de trabajo de hasta 24000 XNUMX mm/min la hace ideal para proyectos con plazos ajustados.

La Glowforge Plus es una de las muchas máquinas de grabado que ofrecen una excelente relación calidad-precio gracias a su profundidad de grabado superior de 0.5 cm en materiales más blandos, como acrílico y madera dura, a un precio razonable. Su fácil configuración y manejo, manteniendo la calidad tanto del corte como del grabado, la convierten en la máquina ideal para aficionados y pequeñas empresas.

Para quienes disfrutan haciendo comparaciones métricas, los modelos más recientes de máquinas de grabado ofrecen la mejor combinación de velocidad y precisión. Algunas máquinas, por ejemplo, incorporan fuentes de luz mejoradas que mejoran la claridad de las marcas sin afectar el tiempo de producción. Estas marcas aumentan el tiempo de finalización, a la vez que se obtienen resultados de alta calidad. Esto es especialmente útil cuando se requieren grabados detallados para artículos personalizados o para la creación de prototipos. Al elegir, considere los materiales con los que trabajará principalmente, la escala y la complejidad de sus proyectos para que la máquina pueda satisfacer requisitos específicos sin comprometer la calidad.

Factores que influyen en la eficiencia del marcado en máquinas láser

El equilibrio entre varios aspectos esenciales, como la velocidad de marcado, la compatibilidad del material y la configuración de la máquina, determina la eficiencia óptima de marcado cuando se utilizan máquinas láser. La velocidad de marcado resulta de la combinación de la frecuencia del láser, la longitud de onda y el mecanismo de escaneo empleado. Por ejemplo, los escáneres galvo más modernos permiten un movimiento rápido y preciso, lo que se traduce en tiempos de ciclo más cortos y, al mismo tiempo, precisión para diseños complejos.

Además, el acero inoxidable, el aluminio y el titanio suelen presentar grabados más profundos, lo que requiere un mayor aporte de energía. Los materiales más blandos, como los plásticos, utilizan ajustes de potencia más bajos, pero pueden deformarse o quemarse. Los láseres de fibra, láseres de diodo más precisos que los láseres de CO2, han mostrado mejoras notables de hasta un 33 % en los tiempos de marcado en metales en comparación con los láseres de CO2, gracias al marcado electroquímico, químico o térmico, en lugar de la evaporación eléctrica de los materiales.

La configuración de su máquina láser también afecta la eficiencia. La tecnología de IA se está integrando en los sistemas láser modernos, ya que el software está diseñado para ajustar y optimizar sus funciones según los detalles del proyecto proporcionados por el usuario. Esto ayuda a las marcas a evitar largos procesos de configuración y mejora la consistencia de los resultados, es decir, la repetibilidad. Con el uso de ajustes preestablecidos personalizables, los operadores pueden limitar su tiempo de inactividad al 20 % o más al trabajar con numerosos materiales en una secuencia rápida.

Sin importar cuáles sean sus intereses u objetivos empresariales, con estos puntos se puede garantizar fácilmente que las capacidades de las máquinas láser, ya sea para uso industrial o a pequeña escala, se aprovechen al máximo para ofrecer resultados nítidos, efectivos y precisos.

¿Cómo evalúo la calidad de una máquina CNC antes de comprarla?

- Factores de calidad de construcción: Durante los criterios que describen la visita de verificación, considere el marco de la máquina, los componentes utilizados en la construcción de la maquinaria y su construcción general para evitar conflictos con la precisión, longevidad y durabilidad, así como la precisión.

- Criterios de comprobación: Medir el nivel de tolerancias que tiene la máquina frente a las tolerancias con las que se supone que debe trabajar la máquina propuesta.

- Facilidad de integración: Confirmar la precompatibilidad de la máquina CNC con los demás componentes de un sistema determinado, y más específicamente con el software integrado, permite la funcionalidad de la unidad y alivia los desafíos de integración.

- Consideración de la garantía: Verifique la disponibilidad del soporte de atención al cliente junto con la cobertura de las garantías con respecto a las piezas y las necesidades de servicio de la fabricación y el ensamblaje de la máquina en particular.

Credibilidad a través de criterios de confiabilidad: Verifique las revisiones realizadas sobre la máquina o pregunte a los profesionales de la industria de las máquinas para obtener una opinión profesional sobre la relación confiabilidad versus rendimiento a partir de años de uso.

Factores que afectan la maquinabilidad de los materiales utilizando una máquina específica

- Calidad de construcción: La ausencia de averías en la maquinaria y un mayor tiempo de uso confiable se presentan entre las construcciones que utilizan materiales duraderos que incluyen, entre otros, hierro fundido y acero endurecido.

- Requisitos de mantenimiento: Realizar limpieza y lubricación periódica a los elementos mencionados anteriormente ayudará en gran medida a prolongar el período de vida útil de la máquina asistida.

- Comportamiento operativo: Seguir las condiciones ambientales y operativas de carga prescritas elimina las fuerzas dominantes no intencionales que estresan negativamente la máquina.

- Piezas duraderas: someter la máquina a algunas de las piezas duraderas, como motores o cojinetes resistentes, ayuda a prolongar la vida útil de las máquinas.

El impacto de la potencia del láser en la velocidad de marcado

La eficiencia y los procesos de marcado dependen en gran medida de la potencia del láser. Los láseres potentes mejoran la velocidad de marcado, ya que suministran la energía adecuada para interactuar correctamente con la superficie del material. Por ejemplo, en entornos industriales, un láser de fibra de 30 W puede alcanzar velocidades de entre 500 mm/s y más de 2000 mm/s, dependiendo del tipo de material, la profundidad del marcado y la complejidad del diseño.

Equilibrar el aumento de potencia con los parámetros térmicos del láser es esencial para evitar el sobrecalentamiento o la destrucción catastrófica de la superficie. Por ejemplo, el acero inoxidable y el aluminio requieren mayor potencia para lograr grabados profundos que otros metales, mientras que los no metales, como el plástico y la madera, se carbonizan o deforman con niveles de potencia excesivos.

Los avances recientes en tecnología láser han añadido funciones para optimizar la potencia, lo que permite ajustar con precisión la energía de salida específica para diferentes materiales y requisitos de marcado. Según un informe del sector, se ha integrado un rendimiento láser mejorado con sistemas de refrigeración y algoritmos de software especiales que garantizan resultados consistentes con ajustes de potencia variables sin comprometer la calidad del grabado. Con estos avances, los fabricantes pueden lograr marcados de alta velocidad y alta resolución, a la vez que mejoran la eficiencia operativa.

Consideraciones importantes al adquirir un grabador láser

En cuanto a las máquinas de grabado láser, existen varios aspectos que, si se evalúan cuidadosamente, mejorarán el rendimiento y la eficacia de su trabajo. La velocidad y la precisión del grabado dependen casi siempre de la potencia del láser, que determina el tipo de materiales con los que puede trabajar. Un láser de fibra de 20 W a 30 W sería adecuado para la mayoría de los metales y algunos plásticos, mientras que los láseres de CO2, de 40 W a 150 W, son bastante mejores para madera, acrílico y cuero.

El autoenfoque y la monitorización en tiempo real también se han convertido en características importantes. El autoenfoque garantiza la correcta alineación del haz láser, lo que influye en la calidad del grabado en superficies irregulares. Por otro lado, los sistemas de monitorización en tiempo real supervisan el rendimiento y notifican al usuario sobre posibles defectos, minimizando así el consumo excesivo de material y el tiempo de inactividad.

Otra consideración fundamental es la compatibilidad del software de la máquina. Un software intuitivo aumenta significativamente la productividad y agiliza el proceso gracias a la facilidad de uso de los escáneres. La configuración del diseño para un material y una configuración específicos mejora la eficiencia y la uniformidad de la producción.

Finalmente, preste atención a los factores relacionados con la fiabilidad y durabilidad de la máquina. Como regla general, algunos estándares de la industria indican que las máquinas de buena calidad pueden mantener la productividad entre 10,000 100,000 y XNUMX XNUMX horas de trabajo antes de requerir un mantenimiento exhaustivo, generalmente determinado por la fuente láser. Igualmente importante para una experiencia fluida y duradera con el producto es prestar atención a las cláusulas de garantía y al servicio posventa.

Fuentes de referencia

- Estudio: Evaluación de riesgos de la calidad del servicio de máquinas CNC1

- Objetivo:Abordar los riesgos asociados con el tiempo de inactividad de las máquinas CNC y su impacto en la productividad y la calidad del servicio.

- MetodologíaEl estudio aplicó el Proceso Analítico Jerárquico (PAJ) para evaluar y priorizar los riesgos en el mantenimiento de CNC. Integró técnicas de gestión de riesgos con las operaciones de CNC para desarrollar un modelo cuantitativo de evaluación de riesgos.

- Principales Conclusiones:

- Los riesgos de inactividad afectan significativamente la productividad y la satisfacción del cliente.

- AHP demostró ser eficaz para identificar y mitigar riesgos, lo que permitió una mejor toma de decisiones para el mantenimiento de las máquinas CNC.

- El estudio hizo hincapié en la integración de la gestión de riesgos en las operaciones de CNC para mejorar la eficiencia y reducir las interrupciones.

- Estudio: Un enfoque de solución integral para la selección de máquinas herramienta CNC3

- Objetivo:Desarrollar una metodología robusta para la selección de máquinas CNC basada en múltiples criterios.

- MetodologíaEl estudio utilizó el método Best-Worst (BWM) para determinar la ponderación de los criterios y aplicó los métodos GRA, COPRAS y MULTIMOORA para clasificar las alternativas de máquinas CNC. Incorporó la opinión de expertos para optimizar la toma de decisiones.

- Principales Conclusiones:

- El costo, la productividad, la flexibilidad y las dimensiones se identificaron como los criterios más críticos para la selección de máquinas CNC.

- La metodología propuesta proporcionó clasificaciones confiables y consistentes, ayudando a los tomadores de decisiones a elegir la máquina CNC más adecuada.

- El estudio destacó la importancia de combinar múltiples métodos de toma de decisiones para realizar evaluaciones integrales.

- Fabricante y proveedor líder de mini fresadoras CNC en China

Preguntas Frecuentes (FAQ)

P: ¿Cómo sé si necesito una máquina CNC?

R: Una máquina CNC es ideal si desea automatizar tareas de precisión que impliquen corte, tallado o mecanizado. Analice su flujo de trabajo y el tipo de trabajo que realizará para establecer un presupuesto. Ejemplos de casos en los que las máquinas CNC son útiles incluyen la producción repetitiva de piezas complejas y situaciones en las que se necesita automatización para lograr un alto nivel de precisión imposible con el trabajo manual. Además, quienes deseen fabricar muebles de madera, formas planas de madera y cortar piezas metálicas se beneficiarán enormemente de la precisión y la eficiencia de una máquina CNC.

P: ¿Qué tipos de máquinas diferentes están disponibles en el mercado CNC?

R: El conjunto de máquinas CNC varía según las necesidades específicas, como la carpintería, el mecanizado de materiales blandos o el torneado de objetos cilíndricos. Los principales tipos son las fresadoras CNC, las fresadoras CNC que trabajan con metales y materiales rígidos, los tornos CNC, las cortadoras de plasma, las cortadoras láser e incluso las impresoras 3D. También existen centros de mecanizado especializados multifunción. La elección de una máquina depende del material utilizado y del diseño de la pieza que se va a fabricar. Cabe destacar que cada máquina ofrece diferentes niveles de precisión y velocidad, así como la complejidad geométrica que puede alcanzar.

P: ¿Qué factores debo tener en cuenta al seleccionar la máquina CNC adecuada?

R: Al seleccionar una máquina CNC, tenga en cuenta lo siguiente: 1) Tipos de materiales (trabajo, metal, plástico); 2) Tamaño de los proyectos (área de trabajo); 3) Precisión necesaria; 4) Número de ejes necesarios (3 ejes, 4 ejes, 5 ejes); 5) Presupuesto (desde máquinas de nivel aficionado hasta máquinas de grado industrial); 6) Integración del software con los sistemas CAD/CAM existentes; 7) Espacio disponible en el taller; 8) Requisitos de energía; 9) Integración con sus máquinas actuales. Considerar estos factores le ayudará a elegir la opción adecuada para sus necesidades específicas.

P: ¿En qué medida el tipo de centro de mecanizado afecta la selección de un CNC?

R: Dado que determina el alcance de su capacidad de producción, el tipo de centro de mecanizado es crucial. Ambos tipos de centros de mecanizado verticales (CMV) pueden servir para la mayoría de las aplicaciones generales. Los CMH (centros de mecanizado horizontales) son mejores para la evacuación de viruta y la producción de alto volumen. Los centros de mecanizado multieje ofrecen mayor flexibilidad para configurar piezas complejas, pero los costos y las curvas de aprendizaje son igualmente complejos. Compare su elección con la complejidad de las piezas que desea fabricar, los niveles de producción que desea alcanzar y el espacio disponible en el taller. La eficiencia, la calidad, la variedad del trabajo realizado y el esfuerzo realizado se ven significativamente mejorados o mejorados por la elección del centro.

P: ¿Qué debo saber sobre el software CNC si soy nuevo en CNC?

R: Si es nuevo en CNC, es fundamental prestar atención a las especificaciones del software. Las máquinas CNC se programan con software CAD (Diseño Asistido por Computadora) para crear un plano digital del componente y con software CAM (Fabricación Asistida por Computadora) para preparar las instrucciones que se introducirán en la máquina. Ejemplos comunes son Fusion 360, ArtCAM y varias opciones gratuitas. Si bien algunos diseños sencillos pueden implementarse mediante código G, que se puede introducir manualmente, la mayoría de las tareas requerirán el uso de un software CAD/CAM adecuado. Considere sus capacidades, ya que algunos sistemas son fáciles de usar para principiantes. Además, verifique si su dispositivo y el software funcionarán juntos. Muchas empresas proporcionan software de soporte básico con sus máquinas, pero las tareas más complejas pueden requerir la compra de una versión avanzada.

P: ¿Cómo puedo saber si necesito un CNC con más de 3 ejes?

R: La configuración de la máquina dependerá de los detalles del diseño. La mayoría de las máquinas de 3 ejes (X, Y y Z) son capaces de realizar trabajos planos, además de tallado 3D básico. Sin embargo, si necesita mecanizar piezas más complejas, características multifacéticas o socavados, necesitará ejes adicionales. Una máquina de 4 ejes añade rotación sobre un eje, que generalmente se utiliza para trabajos cilíndricos. Las máquinas de 5 ejes añaden un eje de rotación adicional, lo que permite ángulos de aproximación casi ilimitados. No olvide considerar sus necesidades futuras. Por ejemplo, aunque la LongMill es una excelente opción CNC para principiantes, ideal para diseños más avanzados, muchas otras opciones ofrecen ejes adicionales, lo que conlleva dificultades de aprendizaje y un aumento de precio.

P: ¿Aproximadamente cuánto debería reservar para una máquina CNC?

R: El precio de las máquinas CNC comienza desde tan solo $1,500 para las CNC de escritorio de nivel básico para aficionados, mientras que las máquinas de grado industrial cuestan más de $100,000. Las máquinas CNC se complementan con herramientas y motores de giro, y sus precios se disparan cuando se integra tecnología avanzada en la máquina para que sea autónoma, alcanzando un rango de precio superior a los $250. Las máquinas usadas, además de su precio lucrativo, requieren validación de su funcionalidad y disponibilidad de repuestos, aunque aún ofrecen ciertos ahorros. Es fundamental evaluar tanto el software como las herramientas, que son costosos, necesarios para las empresas; la maquinaria autosuficiente permite la transferencia de talleres. Invierta con poca frecuencia y equípese con CNC de grado profesional como el de $20. Mantenga la precisión de alta velocidad y valore la durabilidad durante la fabricación. Superar los gastos totales de 7 pares amplía la gama inicial de máquinas de grado empresarial.

P: ¿Cuál es el proceso para verificar la compatibilidad de una máquina CNC con los materiales que planeo utilizar?

R: Comience evaluando la potencia, el par y el rango de velocidad del husillo de la máquina en relación con el material para el que las máquinas de nivel básico de carpintería son adecuadas. El corte de metal, por otro lado, requiere mayor construcción, mayor potencia y mayor rigidez. Considere también la capacidad de refrigeración de la máquina para materiales que se sobrecalientan durante el corte y preste atención al sistema de portaherramientas para asegurar que admita las herramientas de corte adecuadas para los materiales previstos. Para máquinas que requieren una capacidad versátil de corte, lo ideal es elegir una especializada para el material principal. Antes de comprar la máquina, consulte las opiniones de usuarios de proyectos similares y solicite un corte de muestra en los materiales previstos para obtener información.

P: ¿Debo considerar las máquinas CNC adquiridas al realizar mi primera compra?

R: Invertir en una máquina CNC usada podría beneficiarle directamente, especialmente al principio, ya que puede maximizar su inversión inicial, pero conlleva algunas desventajas. Las ventajas incluyen una menor barrera de entrada y la posibilidad de adquirir una máquina de mayor calidad que la que sería realista si se comprara nueva. Por otro lado, los problemas con un controlador obsoleto, el desgaste de componentes críticos y la imposibilidad de interactuar con sistemas de software modernos podrían plantear desafíos reales. Verifique si el sistema de control puede procesar las salidas del software CAM actual antes de adquirirlo; también verifique la disponibilidad de componentes de repuesto y piezas de servicio, y si es posible, inspeccione la unidad mientras esté en funcionamiento. El soporte técnico y la documentación también plantean problemas importantes. Algunos usuarios han utilizado servicios como Quora para obtener documentación sobre el intercambio de modelos y han logrado encontrar a otros con experiencia específica en el modelo. Si es un usuario principiante, el soporte técnico de la documentación podría ser más importante que varias funciones avanzadas de la máquina.

- Guía completa: ATC vs. MTC: comprensión de la compensación automática de temperatura y los controles manuales

- Cómo funcionan las máquinas de marcado láser: una guía completa sobre la tecnología de marcado láser

- Herramientas para cortar madera: Obras maestras de carpintería hechas con aserrín

- Domine el arte del corte y grabado láser de plástico