Beim Entrosten verschleißen Maschinen, Werkzeuge und Oberflächen im Laufe der Zeit, was teuer und lästig ist. Manuelle Entrostungsverfahren sind oft abrasiv, arbeitsintensiv und zeitaufwendig und erfordern zudem komplizierte Schritte, die das darunterliegende Material auflösen. Die Lasertechnologie ist wohl die fortschrittlichste Methode zur Rostentfernung mit unangefochtener Genauigkeit und Umweltfreundlichkeit. In diesem Leitfaden betrachten wir den neuen Prozess der Laser rostentfernung, seinen Funktionsmechanismus, seine Vorteile gegenüber älteren Techniken und die Gründe für seine rasante Beliebtheit in zahlreichen Branchen. Ob Sie innovativer Laserlösungsdenker, Konservierer von rostgefährdeten Geräten oder einfach nur ein Fachmann sind: Dieser Artikel erläutert die Funktionsweise und das Potenzial von Lasern und hilft Ihnen, fundierte Entscheidungen zu treffen.

Wie funktioniert eine Laserreinigungsmaschine?

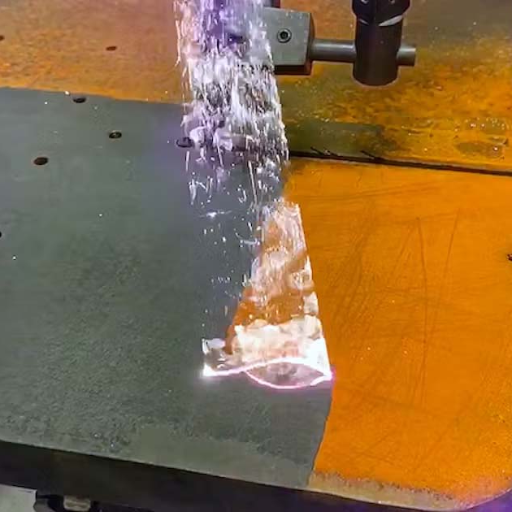

Bei der Laserreinigung kommt ein Laser-Reinigungsmaschine, das leistungsstarke Laserstrahlen aussendet, die Rost und Verunreinigungen präzise von Oberflächen entfernen. Die Oberfläche unter dem unerwünschten Material wird nicht zerstört, sondern durch die energiereichen Laserimpulse erhitzt und verdampft. Diese Prozesse werden so ausgeführt, dass eine effektive Reinigung gewährleistet ist und gleichzeitig das Grundmaterial erhalten bleibt.

Was ist die Wissenschaft hinter der Laserreinigung?

Die Grundlagen der Physik erklären, wie Laserreinigung funktioniert: durch Laserablation. Das Entfernen von Verunreinigungen von einer Oberfläche durch hohe Laserintensität wird als Laserablation bezeichnet. Verunreinigungen wie Rost, Schmutz oder Farbe werden durch Prozesse wie schnelles Erhitzen, Verdampfen oder Sublimation schnell entfernt. Die Energie eines Hochintensitätslasers wird auf diese unerwünschten Materialien gerichtet, und die Präzision des Strahls stellt sicher, dass das darunterliegende, gewünschte Material nicht beeinträchtigt wird.

Studien zeigen, dass Laserreinigungen Energiedichten von bis zu 1 GW/m² erreichen können, wodurch selbst hartnäckigste Verunreinigungen effektiv entfernt werden können. Andere Studien argumentieren zudem, dass der verwendete Lasertyp, beispielsweise Faserlaser mit 1064 nm, die Effizienz und Wirksamkeit der Reinigung auf verschiedenen Oberflächen bestimmt. Beispielsweise sind Nanosekunden-Pulslaser beliebt, da sie ein ausgewogenes Verhältnis zwischen Materialabtrag und Interaktionskontrolle gewährleisten.

Der fokussierte Laserstrahl und seine Anwendung auf Metalloberflächen

Zu den einfachen Techniken zur Metalloberflächenbearbeitung gehört die Anwendung von Laserstrahlen. Optimale Verfahren zur Ablation von Verunreinigungen von der Metalloberfläche werden maßgeblich von Wellenlänge, Pulsdauer, Energiedichte und Trägermetall bestimmt. Die Interaktion mit Metalloberflächen erfordert die Konzentration von Laserenergie. Dadurch kommt es zu einer schnellen Erwärmung, wodurch die Verunreinigung verdampft (ablative Reinigung) oder entfernt wird, ohne die darunterliegende Oberfläche zu beschädigen. Studien belegen beispielsweise, dass Nanosekunden- oder Pikosekundenlaser hervorragend geeignet sind, um Oxidationsschichten, Beschichtungen oder Restmaterial ohne thermische Schäden zu entfernen.

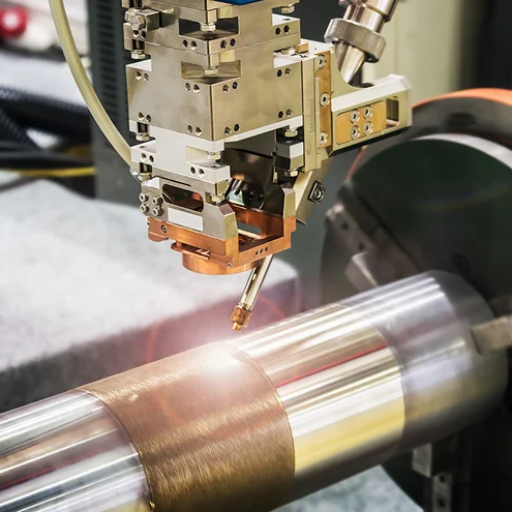

Aus Absorptionssicht eignen sich die meisten Metalle wie Stahl, Aluminium und Kupfer aufgrund ihrer übereinstim- menden Absorption bei dieser Wellenlänge gut für Infrarotlaser bei 1064 nm. Studien zeigen beispielsweise, dass Kupferoberflächen bei ausreichender Energiedichte effizient auf Laserreinigung reagieren, da sie bei dieser Wellenlänge eine Absorptionsrate von etwa XNUMX Prozent aufweisen. Darüber hinaus erhöht der Einsatz von Ultrakurzpulslasern mit hohen Wiederholungsraten die Reinigungsrate bei gleichbleibender Genauigkeit und eignet sich daher besonders für hochpräzise Anwendungen wie die Luft- und Raumfahrt oder Automobilkomponenten.

Daten aus aktuellen Industrieanwendungen zeigen, dass die Laserreinigung Oberflächenreinigungsraten von bis zu 15 m²/h für große Flächen erreichen kann, die je nach Laserleistung und Systemdesign variieren. Diese Fähigkeit macht sie im Vergleich zu herkömmlichen abrasiven Reinigungsverfahren zu einer wettbewerbsfähigen Alternative. Darüber hinaus bieten neue Entwicklungen bei Strahlführungssystemen wie Scannerköpfen und automatisierten Steuerungen mehr Freiheit beim Entfernen komplexer Geometrien und anderer schwer zugänglicher Bereiche.

Die zunehmende Verbreitung der Lasertechnologie in verschiedenen Branchen unterstreicht ihre Vielseitigkeit und Umweltfreundlichkeit, da weder abrasive Materialien noch giftige Chemikalien zum Einsatz kommen. Diese Eigenschaften, zusammen mit der Präzision und Flexibilität des Lasers, machen diese Reinigung zu einem revolutionären Prozess für die Oberflächenpflege und -restaurierung von Metallen.

Vorteile der Lasertechnologie bei der Rostentfernung

Lasertechnologie zur Rostentfernung ist äußerst effektiv und zudem umweltfreundlich, was sie für alle Branchen attraktiv macht. Insbesondere in der Luft- und Raumfahrttechnik liegt einer der größten Vorteile von Lasern darin, dass ihre Anwendung die Präzision des zu bearbeitenden Objekts nicht beeinträchtigt. Laser entfernen Rost mühelos, ohne das darunterliegende Metall zu beschädigen, was bei empfindlichen oder detailreichen Teilen entscheidend ist. Neuen Informationen zufolge erreichen Laserreinigungssysteme bei der Rostentfernung und anderen Oberflächenreinigungen eine Effizienz von fast 90 % und benötigen im Vergleich zu herkömmlichen Methoden deutlich weniger Reinigungszeit.

Die Abfallreduzierung ist ein weiterer großer Vorteil des Lasereinsatzes. Und mit Abfallreduzierung meine ich schädlichen Abfall. Oftmals werden Schleifmittel wie Sandpapier oder stärkere chemische Reiniger verwendet, um Rost zu entfernen. Solche Alternativen bergen ein Risiko für Anwender und Umwelt. Beim Lasereinsatz entstehen keine Schleifpartikel, und der gesamte Prozess ist chemikalienfrei – genau das, was die modernen Anti-Nachhaltigkeitsbewegungen propagieren. Studien zeigen, dass Unternehmen, die Laserreinigungstechnologie einsetzen, 20–30 % weniger Abfall produzieren und mit solchen konformen Maßnahmen ihre Umweltpolitik weiter vorantreiben.

Darüber hinaus hat die Entwicklung der Lasertechnologie ihre Vielseitigkeit erhöht. Moderne Systeme verfügen über flexible Lasereinstellungen und automatisierte Steuerungen, mit denen Anwender die Reinigungsintensität an unterschiedliche Oberflächenarten und Rostgrade anpassen können. Berichten zufolge haben automatisierte Prozesse in der Laserreinigung die Produktivität in der Automobil-, Luft- und Raumfahrt- und Fertigungsindustrie um 40 % gesteigert.

In jedem Fall bietet der Einsatz der Lasertechnologie zur Korrosionsreinigung im Vergleich zu anderen Techniken eine beispiellose Genauigkeit, ökologische Verantwortung und Wirksamkeit und stellt einen revolutionären Service für die Industrie auf der ganzen Welt dar.

Welche Arten von Laserreinigungsgeräten gibt es?

Laserreinigungsmaschinen Man unterscheidet meist zwischen Handgeräten und automatischen Systemen. Automatische Geräte bieten eine einfache Bedienung und sind für größere Einsätze geeignet, da sie für präzise Ergebnisse im industriellen Umfeld programmiert sind. Handgeräte hingegen sind flexibler und ideal für kleinere Detailarbeiten oder schwer zugängliche Bereiche. Beide Typen unterscheiden sich in Leistungsstufen und Funktionen, um für unterschiedliche Reinigungsaufgaben geeignet zu sein.

Analyse von Faserlaser- und gepulsten Lasertechnologien

Pulslaser und Faserlaser sind beliebte Technologien, die in der Laserreinigung weit verbreitet sind und jeweils ihre eigenen Vorteile bieten. Faserlaser zeichnen sich durch hohe Energieeffizienz, geringe Größe, lange Lebensdauer von bis zu 100,000 Stunden und hohe Leistung aus. Sie verwenden mit Seltenerdelementen wie Erbium oder Ytterbium dotierte Glasfasern, die präzise Hochleistungslaserstrahlen erzeugen. Diese Laser eignen sich für anspruchsvolle Aufgaben wie Rostentfernung und Oberflächenbehandlung, da sie einen längeren Einsatz mit konstanter Leistung ermöglichen.

Im Gegensatz zu anderen Lasern emittiert ein gepulster Laser Laserenergie in kurzen Impulsen. Dies ermöglicht die Reinigung innerhalb sehr enger Bereiche, da Präzision bei der Reinigung feiner elektronischer Bauteile oder der Restaurierung historischer Artefakte von größter Bedeutung ist. Um Verunreinigungen zu entfernen, ohne die darunterliegende Substanz zu beschädigen, ist eine Leistungsspitze von wenigen Mikrosekunden erforderlich; gepulste Laser erreichen dies problemlos. Ein gutes Beispiel sind Nanosekunden-Pulslaser, die je nach verwendetem System Impulse zwischen 1 und 200 Nanosekunden und durchschnittliche Leistungen von 30 W bis 500 W erzeugen können.

Aktuelle Marktberichte betonen den zunehmenden Einsatz beider Technologien in verschiedenen Branchen. Faserlaser werden aufgrund ihrer Langlebigkeit weiterhin in der Automobil- und Luftfahrtindustrie bevorzugt, während in empfindlicheren Umgebungen gepulste Laser zum Einsatz kommen. Andere Berichte deuten darauf hin, dass der globale Markt für Laserreinigung zwischen 4.8 und 2023 voraussichtlich um durchschnittlich 2030 % wachsen wird. Dies unterstreicht einen branchenweiten Trend hin zu weniger verschwenderischen und kosteneffizienteren Methoden im Vergleich zu herkömmlichen Reinigungssystemen.

Vergleich von CW-Laserreinigungsmaschinen mit gepulsten Laserreinigern

CW-Laserreinigungsmaschinen eignen sich ideal für kontinuierliche Schwerlastaufgaben, während gepulste Laser sich durch Präzision und empfindliche Anwendungen auszeichnen.

| Kernpunkt | CW-Laser | Gepulster Laser |

|---|---|---|

| Energietyp | Kontinuierlich | Gepulst |

| Leistung | Höher | Senken |

| Präzision | Konservativ | Hoch |

| Beste Nutzung | Schwerlast | Intricate |

| Hitzeeinwirkung | Höher | Senken |

| Materialanpassung | Allgemein | spezifische |

| Kosteneffizienz | Variiert | Hoch für Geldstrafe |

| Wartung | Robust | Empfindliche Teile |

Vergleich von Handheld- und stationären Systemen

Vor einer Entscheidung ist es wichtig, die Funktionen und Einsatzmöglichkeiten sowohl tragbarer als auch stationärer Lasersysteme zu berücksichtigen. Tragbare Laser bieten dank ihres geringen Gewichts eine hohe Manövrierfähigkeit und können so auch in beengten oder engen Räumen problemlos bewegt werden. Sie eignen sich ideal für Wartungsarbeiten vor Ort, Gravuren auf großen, schwer transportierbaren Objekten und andere mobile Bearbeitungsaufgaben. Die geringeren Anschaffungskosten, das kompakte Design und die intuitive Bedienung tragbarer Systeme sind besonders für Unternehmen von Vorteil, die mobil sind oder Wert auf Flexibilität legen.

Dank ihrer höheren Leistungsstabilität und fortschrittlichen Automatisierungsoptionen eignen sich stationäre Lasersysteme ideal für präzise und volumenintensive Aufgaben. Da Präzision und Gleichmäßigkeit zwei zentrale Eigenschaften in extremen Industrieumgebungen sind, zeichnen sich diese Systeme dort durch ihre herausragende Leistung aus. Die Marktanalyse für Lasermaschinen zeigt, dass stationäre Systeme über 60 % der weltweiten Laserbearbeitungsproduktion ausmachen. Dies unterstreicht ihre Beliebtheit in Fabriken. Darüber hinaus lassen sich diese Systeme problemlos in CNC-Plattformen integrieren, was die Genauigkeit bei der Bearbeitung komplexer Designs verbessert.

Ist die Laser-Rostentfernung für alle Metalloberflächen wirksam?

Obwohl die Laser-Rostentfernung bei den meisten Metalloberflächen funktioniert, variiert ihre Wirksamkeit je nach Metallart und Korrosionsgrad. Stahl- und Aluminiumoberflächen eignen sich gut, während stark korrodierte oder ultradünne Metalle besondere Aufmerksamkeit erfordern, um Schäden zu vermeiden. Es handelt sich um einen präzisen und umweltfreundlichen Ansatz, der in vielen Branchen eingesetzt wird.

Faktoren, die die Wirksamkeit der Laserreinigung beeinflussen

Mehrere Faktoren beeinflussen die Effizienz der Entfernung von Rost und anderen Verunreinigungen von einer Metalloberfläche. Die Leistung und Wellenlänge des Lasers sind von größter Bedeutung. Untersuchungen zeigen, dass hohe Leistungslaser reinigen Rost Obwohl sie schneller sind, müssen sie vorsichtig eingesetzt werden, um eine Beschädigung des darunterliegenden Materials zu vermeiden. Industrielaser zur Rostentfernung leisten zwischen 100 und 2000 Watt, wobei eine höhere Leistung eine höhere Reinigungsgeschwindigkeit ermöglicht.

Ebenso wichtig ist die Art des zu reinigenden Materials. Verschiedene Metalle absorbieren Laserenergie unterschiedlich, da jedes über einzigartige thermische und optische Eigenschaften verfügt. Beispielsweise verändern sich Stahl- und Aluminiumoberflächen aufgrund unterschiedlicher Reflektivität und Leitfähigkeit bei der Laserreinigung unterschiedlich. Einige Forscher argumentieren, dass Aluminium aufgrund seiner hohen Reflektivität den Einsatz optimierter Parameterlaser für eine effektive Reinigung erfordert.

Der Prozess wird auch vom Grad der Korrosion oder Verschmutzung der Oberfläche beeinflusst. Leichtere Rostablagerungen lassen sich oft in Sekundenschnelle entfernen, während schwerwiegendere Fälle mehrere Durchgänge oder Anpassungen der Lasereinstellungen erfordern können. Darüber hinaus erhöht die Entfernung von Öl, Schmutz oder anderen Fremdkörpern die Wirksamkeit der Oberflächenreinigung.

Aktuelle Branchenstudien belegen, dass Laserreinigungssysteme bei der Entfernung von leichtem Rost und Zunder von Industriemaschinen eine Effizienz von rund 95 Prozent erreichen. Dies bestätigt ihre Beliebtheit in der Automobil- und Luftfahrtindustrie. Dank der Weiterentwicklung der Lasertechnologie, einschließlich automatisierter Echtzeit-Überwachungssysteme, entwickelt sich die Laserreinigung schnell zur bevorzugten, zuverlässigsten und umweltfreundlichsten Methode der Oberflächenbehandlung.

Metallschäden vermeiden

Um Schäden bei der Laserreinigung zu vermeiden, ist es wichtig, die Laserparameter an die Oberflächenbeschaffenheit des Materials anzupassen, um eine Beschädigung des Metalls zu vermeiden. Die Reinigungsparameter Laserleistung, Pulsfrequenz und Scangeschwindigkeit müssen so eingestellt werden, dass sie eine Reinigung ermöglichen, ohne das Metall zu beschädigen. Eine neue Studie zeigt, dass empfindliche Oberflächen wie Aluminium oder dünne Bleche besser auf niedrige Leistungseinstellungen und höhere Pulsfrequenzen reagieren. Darüber hinaus wurden dank Echtzeit-Überwachungssystemen, die eine effektive Kontrolle der Rückmeldungen zur Laser-Material-Interaktion ermöglichen, erhebliche Fortschritte bei der Missbrauchsprävention erzielt. So konnten moderne Systeme zur Laserreinigung beispielsweise die Oberflächenrauheit innerhalb einer Abweichung von 5 Mikrometern halten – eine hervorragende Präzision für die Luft- und Raumfahrt sowie die medizinische Fertigungsindustrie.

Darüber hinaus hat die Mehrdurchgangsreinigung (bei der die Anzahl der Durchgänge mit Niedrigintensitätslasern erhöht wird) das Schadensrisiko deutlich reduziert und gleichzeitig eine sehr hohe Reinigungseffizienz von in der Regel über 90 Prozent beibehalten. Andere Studien empfehlen Techniken, die die Notwendigkeit einer vollständigen Flächenprüfung an kleinen, unkritischen Bereichen vor der Reinigung des gesamten Bereichs betonen. Modernste Technologie, die diese Ziele verfolgt, ermöglicht die zuverlässigste Reinigung von Linsen und gewährleistet gleichzeitig die Anpassungsfähigkeit an eine Vielzahl von Metallen und industriellen Anwendungen.

Vergleich der Laser-Rostentfernung mit herkömmlichen Methoden

Im Gegensatz zu Sandstrahlen, chemischen Behandlungen oder Schleifen nutzt die Laser-Rostentfernung anspruchsvollere Techniken und fortschrittliche, umweltfreundliche Technologien. Die oben genannten Methoden basieren auf veralteten Techniken, die auf gefährlichen Chemikalien oder Schleifmitteln basieren, die den Untergrund beschädigen und gefährliche Abfälle erzeugen können, die schwer zu reinigen sind. Die Lasertechnologie hingegen bietet eine berührungslose Reinigung mit Laserinstrumenten, die dazu beiträgt, Abfälle und den Einsatz von Sand oder Chemikalien zu minimieren.

Moderne Laser, darunter auch Faserlaser, erreichen beispielsweise eine Energieeffizienz von bis zu 95 % und sind somit nachhaltig. Experten gehen davon aus, dass Laser bei ausreichender Leistung manuelle Reinigungsmethoden mit einer Oberflächenrostentfernungsgeschwindigkeit von 5 bis 10 Quadratmetern pro Stunde übertreffen können. Durch die gezielte Laseranwendung bleiben Bauteile zudem länger erhalten, da der Materialverschleiß durch abrasive Verfahren entfällt.

Untersuchungen in der Oberflächentechnik haben gezeigt, dass die Laserreinigung im Vergleich zum Sandstrahlen die Umweltverträglichkeit erhöht, da der Abfall um etwa 80 % reduziert wird. Aktuelle Entwicklungen ermöglichen zudem den Einsatz automatisierter Systeme für die Laserreinigung, was die Gleichmäßigkeit verbessert und die Reinigungskräfte durch den eingeschränkten Zugang zum Bereich schützt. Diese Kombination verändert die Wahrnehmung der Laser-Rostentfernung hin zu einer effektiveren und umweltbewussteren Option und sorgt für eine zunehmende Verbreitung in zahlreichen Bereichen wie der Luft- und Raumfahrt, der Automobilindustrie und dem Bauwesen.

Können Laserreiniger für andere Reinigungsanwendungen verwendet werden?

Laserreiniger können nicht nur zur Rostentfernung eingesetzt werden, sondern auch für andere Reinigungsfunktionen. Dazu gehört die Entfernung von Farbe, Fett, Öl und anderen Verunreinigungen von Oberflächen, ohne die Oberflächenschicht zu beschädigen. Diese Flexibilität ermöglicht den Einsatz in verschiedenen Branchen wie der Fertigung, der Automobilindustrie und der Denkmalpflege.

Verwendung zum Entfernen von Farbe und Beschichtungen

Laserreiniger haben sich beim Entfernen von Farbe und Beschichtungen von verschiedenen Oberflächen als äußerst wirksam erwiesen. Durch Laserablation geben diese Geräte kurze, starke Lichtblitze ab, die die Farbe oder Beschichtung verdampfen und zu Dämpfen erhitzen, ohne das darunterliegende Material zu beeinträchtigen. Im industriellen Umfeld können Laserreiniger beispielsweise Beschichtungen von Metalloberflächen entfernen, sodass diese anschließend beim Schweißen oder Neulackieren verwendet werden können.

Laut verfügbaren Marktdaten werden Laserreinigungstechnologien aufgrund ihrer Genauigkeit und Effektivität in immer mehr Branchen eingesetzt. Ein Bericht aus dem Jahr 2023 erwähnte, dass der Markt für Laserreinigung zwischen 8.4 und 2022 aufgrund des Bedarfs an umweltfreundlichen und nicht abrasiven Reinigungsmethoden jährlich um mehr als 2030 % wachsen wird. Darüber hinaus minimiert die Laserreinigung in der Automobilindustrie die Vorbereitungszeit für die Lackentfernung im Vergleich zu herkömmlichen Methoden um bis zu 50 %, was zu erheblichen Kosten- und Zeiteinsparungen führt.

Diese Methode ist auch bei der Restaurierung von Kulturerbe sehr beliebt, da Laser Farb- oder Schmutzschichten von empfindlichen historischen Strukturen und Artefakten sicher und ohne Beschädigung entfernen können. Die zunehmende Vielseitigkeit von Laserreinigungsgeräten unterstreicht ihre Bedeutung in zahlreichen Bereichen.

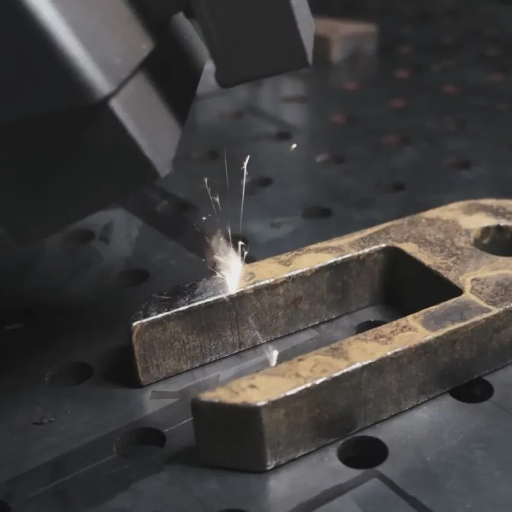

Schweißnähte mit Lasertechnik reinigen

Die Weiterentwicklung der Lasertechnologie ermöglichte Durchbrüche in der Schweißnahtreinigung, da sie zerstörungsfrei, präzise und umweltfreundlich ist. Die Reinigung von Schweißnähten mit einem Laser ist weniger kompliziert als abrasive oder chemische Reinigungsverfahren, die arbeitsintensiv, gefährlich und zeitaufwendig sind. Fokussierte Laserstrahlen entfernen Rost, Oxide und Verunreinigungen von den Oberflächen.

Aktuelle Studien zeigen, dass die Laserschweißnahtreinigung die Effizienz steigert. Moderne Systeme erreichen beispielsweise je nach Laserleistung erstaunliche 15 Quadratmeter pro Stunde und übertreffen damit herkömmliche Methoden. Geringerer Wartungsaufwand und Materialverschleiß verbessern zudem das Kosten-Nutzen-Verhältnis. Marktanalysen zufolge wird der Markt für Laserreinigung aufgrund zunehmender industrieller Anwendungen und Umweltpolitik zwischen 4.6 und 2023 voraussichtlich um 2028 Prozent wachsen.

Während die zuvor erwähnten Vorteile durch die Beschleunigung der Maschinen Kosten senken, trägt die Laserschweißreinigung auch zu fortschrittlichen, nachhaltigen Verfahren bei. Der Grund dafür ist, dass weder Chemikalien noch Schleifmittel verwendet werden und keine schädlichen Nebenprodukte entstehen. Dadurch unterstützt sie die weltweiten Bemühungen zur Reinigung von Industrieabfällen und zur Reduzierung des CO2-Fußabdrucks. Diese fortschrittliche Technologie verändert die Automobil-, Luftfahrt- und Energiebranche stetig und erweist sich damit als wertvolles Werkzeug für die Zukunft des Schweißens und der Oberflächenbehandlung.

Umgang mit Verunreinigungen von Metalloberflächen

Die Präzisionsreinigung der Oberflächen geschweißter Bauteile erfordert außerordentliche Sorgfalt, ist jedoch mit herkömmlichen Methoden nicht möglich. Sandstrahlen und chemische Reinigung sind zwar geeignet, bringen jedoch eine Reihe von Nachteilen mit sich, darunter Umweltbelastungen, erhöhte Betriebskosten und sogar die Gefährdung der Oberflächenintegrität. Genau hier kommen innovative Methoden wie die Laserschweißreinigung ins Spiel.

Jüngste Forschungsergebnisse deuten darauf hin, dass die Laserreinigung von Schweißnähten im Vergleich zu anderen Methoden hinsichtlich Effizienz, Genauigkeit und sogar Kosten deutlich verbessert wurde. So belegen einige Studien, dass die Laserreinigung die Bearbeitungszeit um bis zu 40 Prozent verkürzt und dennoch ein akzeptabler Sauberkeitsstandard erreicht. In Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, in denen Präzision gefragt ist, ist es entscheidend, eine Dremel-Oberfläche ohne Öle, Rost, Oxide und andere Verunreinigungen zu erzielen, ohne das empfindliche darunterliegende Metallmaterial zu beschädigen.

Moderne Laserreinigungssysteme sind zudem außergewöhnlich energieeffizient. Viele von ihnen verbrauchen 50–70 % weniger Energie als herkömmliche Geräte, was erheblich zur Reduzierung des Stromverbrauchs beiträgt. Diese Systeme erfüllen zudem die strengen gesetzlichen Anforderungen, da im Gegensatz zu chemischen Verfahren, die teure Entsorgungsprozesse erfordern, nahezu kein Sekundärabfall entsteht. Mit der Entwicklung neuer Technologien werden Laserreinigungsgeräte immer ausgefeilter und wirtschaftlicher. Kompakte und tragbare Geräte sind für eine breitere Anwendung verfügbar.

Zusammenfassend lässt sich sagen, dass die Laserreinigung von Schweißnähten die Betriebseffizienz verbessert und gleichzeitig die Branche zu umweltfreundlicheren und kosteneffizienteren Strategien führt. Die Nutzung der Laserreinigung nimmt zu, da die Industrie auf eine moderne Fertigung mit nachhaltigeren Ressourcen umstellt.

Was sind die potenziellen Herausforderungen und Lösungen bei der Laserreinigung?

Kleinere Unternehmen schrecken möglicherweise aufgrund der hohen Anschaffungskosten des Laserreinigers von der Anschaffung ab. Leasingoptionen oder staatliche Förderungen für den Einsatz umweltfreundlicher Technologien können Abhilfe schaffen.

Ein weiteres Hindernis sind vorgeschriebene Sicherheitsverfahren, da die Bediener eine umfassende Schulung benötigen, um die Geräte sicher und effizient bedienen zu können. Dieses Problem lässt sich durch umfassende Schulungsprogramme lösen, die das Vertrauen der Benutzer stärken und den Herstellern die Gewissheit geben, dass ihre Geräte sicher eingesetzt werden.

Wie jede andere Reinigungsmethode ist auch die Laserreinigung nicht für jedes Material und jede Oberfläche geeignet. Materialverträglichkeitstests vor der Anwendung helfen, die Durchführbarkeit für spezifische Anwendungsfälle zu ermitteln.

Überschreiten der Plasmabildungs- und Ablationsschwelle

Um Verunreinigungen effektiv zu entfernen, ohne das darunterliegende Substrat zu beschädigen, ist die Laserreinigungstechnologie auf das Erreichen der Ablationsschwelle eines Materials angewiesen. Die Ablationsschwelle ist die minimale Energiedichte eines Materials, die durch Laserbestrahlung entfernt werden kann. Sie kann sich je nach den optischen Materialeigenschaften wie Reflexion, Absorption und Wärmeleitfähigkeit erheblich ändern. Einige Metalle, wie beispielsweise Aluminium, weisen aufgrund ihrer unterschiedlichen thermischen Eigenschaften tendenziell deutlich niedrigere Ablationsschwellen auf als härtere Materialien wie Titan.

Darüber hinaus ist die Plasmabildung ein wichtiger Schritt bei der Laserreinigung. Überschreitet die Laserenergie die Ablationsschwelle, kann das zu entfernende Material ionisiert und eine Plasmawolke erzeugt werden. Dieses Plasma unterstützt den Materialabbau und somit den Reinigungsprozess. Diese Effekte müssen jedoch kontrolliert werden, da überschüssiges Plasma zu negativen Oberflächenergebnissen führt und die Energieeffizienz mindert. Aktuelle wissenschaftliche Entwicklungen beschreiben die Anwendung von Femtosekundenlasern, die geringe Wärme und Plasma erzeugen und eine präzise Reinigung empfindlicher Oberflächen ermöglichen. Beispielsweise werden gepulste Femtosekundenlaser aktiv für die Reinigung von Mikroelektronik und Kulturgütern untersucht und erreichen dabei Schadstoffentfernungsraten von über 95 % bei minimaler Oberflächenschädigung.

Marktzahlen aus dem Jahr 2023 zufolge wird der globale Markt für Laserreinigung voraussichtlich mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 9 % wachsen, was auf eine breitere Akzeptanz in Bereichen wie Automobilindustrie, Luft- und Raumfahrt und Denkmalpflege hindeutet. Die Akzeptanz ist auf der Nachfrageseite begründet, da sie aufgrund des Verzichts auf chemische Lösungsmittel und der allgemeinen Abfallreduzierung Umweltvorteile bietet. Die Installation von Echtzeit-Überwachungssystemen, wie beispielsweise Spektroskopie, garantiert bessere Ergebnisse und gewährleistet gleichzeitig Sicherheit und Effizienz während des Laserreinigungsprozesses.

Umgang mit der Variabilität rauer Rostschichten innerhalb eines Substrats

Beim Entfernen von Rost von bestimmten Materialien mit einem Laser konzentriere ich mich auf die präzise Anpassung der Laserparameter. Abhängig vom Korrosionsgrad und der Materialart müssen Pulsabtastung, Leistung und Frequenz angepasst werden, um ein für das Baumaterial geeignetes Reinigungsniveau zu erreichen. Um eine Rostschicht zu entfernen, ohne die Form und Gestalt des Substrats zu verändern, muss mit sehr sorgfältig kontrollierten Schneidemethoden gearbeitet werden. Dabei kommen Werkzeuge wie Wärmebildkameras und Spektroskopie zum Einsatz, die helfen, Veränderungen der Rostdicke zu erfassen. Dank ihrer dynamischen Optionen kann das System individuell angepasst werden, um präzise Ergebnisse zu erzielen. Die Erhaltung der Form von Baumaterialien ist meine Spezialität. Dies wird durch sorgfältige, gezielte Schneidemaßnahmen erreicht, da ihre Strukturen geschützt und die Oberflächenform erhalten bleibt.

Verantwortungsvolle und umweltfreundliche Verfahren

Beim Entfernen von Rost muss unbedingt auf Umweltfreundlichkeit geachtet werden. Dies ist insbesondere bei großflächigen industriellen Reinigungsarbeiten von entscheidender Bedeutung. Handelt es sich bei dem Material um einen festen Block, der bei der berührungslosen Laserreinigung frei von Chemikalien ist, ist dies möglicherweise eine der sichersten Methoden zum Schutz der Umwelt. Schleifmittel beeinträchtigen die Reinigung, und wie im vorherigen Absatz erwähnt, kommt die Lasertechnologie ohne andere schädliche chemische Lösungsmittel aus, sodass die Verwendung herkömmlicher Rostentfernungsmethoden die Umwelt stark belastet. In anderen Teilen dieser Arbeit wurde festgestellt, dass zwischen 4.5 und 2023 ein Anstieg von 2030 % zu erwarten ist, wenn der Laserreinigungsmarkt weltweit durch den Einsatz umweltfreundlicher Werkzeuge wächst.

Untersuchungen zeigen, dass Laserreinigungssysteme im Vergleich zu anderen Methoden wie Sandstrahlen oder chemischen Behandlungen weniger Wasser verbrauchen und weniger Abfall erzeugen. Während Sandstrahlen beispielsweise viel Staub und Abfall erzeugt, entsteht bei der Laserreinigung kein Sekundärabfall, da Verunreinigungen verdampft werden. Praxisbeispiele in der Luft- und Raumfahrt sowie der Automobilindustrie haben gezeigt, dass der Einsatz von Laserreinigung nicht nur die Umweltbelastung reduziert, sondern durch die geringere Belastung mit giftigen Substanzen auch die Sicherheit am Arbeitsplatz verbessert. Solche Innovationen zeigen, wie neue Technologien zu einem umweltfreundlicheren Industriebetrieb beitragen.

Referenzquellen

- Erfolge und Herausforderungen bei der Laserreinigung von Metallartefakten: Ein Überblick

- Autoren: M. Bertasa, C. Korenberg

- Tagebuch: Zeitschrift für kulturelles Erbe

- Veröffentlichungsdatum: 1. Januar 2022

- Zitat: (Bertasa & Korenberg, 2022)

- Zusammenfassung: Dieser Bericht befasst sich mit den Fortschritten und Herausforderungen der Laserreinigung von Metallartefakten. Er hebt die Wirksamkeit der Laserreinigung bei der Erhaltung des kulturellen Erbes hervor und geht gleichzeitig auf Aspekte wie das Schadenspotenzial der Artefakte und die Notwendigkeit einer sorgfältigen Auswahl der Laserparameter ein.

- Methodik: Die Autoren führten eine umfassende Literaturrecherche durch und analysierten verschiedene Studien und Fallberichte zu Laserreinigungsanwendungen. Dabei konzentrierten sie sich auf die verwendeten Lasertypen, ihre Wirksamkeit und die Herausforderungen bei der praktischen Anwendung.

- Verfahren zur Verbesserung der Klassifizierungsgenauigkeit durch In-situ-Laserreinigung von lackierten Metallabfällen während der Sortierung auf Basis der Laserinduzierten Plasmaspektroskopie

- Autoren: Jaepil Lee et al.

- Tagebuch: Plasmawissenschaft und -technologie

- Veröffentlichungsdatum: December 9, 2024

- Zitat: (Lee et al., 2024)

- Zusammenfassung: Diese Studie untersucht den Einfluss der Laserreinigung auf die Klassifizierungsgenauigkeit von Metallschrott bei der Laserplasmaspektroskopie (LIBS). Die Ergebnisse zeigen, dass die Vorreinigung lackierter Metalloberflächen die Genauigkeit der LIBS-Klassifizierung deutlich verbessert.

- Methodik: Die Forscher setzten einen Nanosekunden-Pulslaser ein, um Farbe von Metalloberflächen abzutragen und analysierten die resultierenden LIBS-Spektren. Sie schlugen eine Methode vor, um die optimale Anzahl von Reinigungsschüssen für eine hohe Klassifizierungsgenauigkeit anhand von Änderungen der LIBS-Signalintensität zu bestimmen.

- Untersuchung luftgetragener Nanopartikel, die während des Laserreinigungsprozesses korrodierter Metalloberflächen freigesetzt werden

- Autoren: Hyoungwon Park, Changkyoo Park

- Tagebuch: Umweltforschung

- Veröffentlichungsdatum: 1. Januar 2024

- Zitat: (Park & Park, 2024, S. 118353)

- Zusammenfassung: Diese Arbeit untersucht die Emission luftgetragener Nanopartikel bei der Laserreinigung korrodierter Metalloberflächen. Die Studie zeigt die potenziellen Gesundheits- und Umweltrisiken auf, die mit diesen Emissionen verbunden sind.

- Methodik: Die Autoren führten Experimente durch, um die Konzentration und Größenverteilung der während des Laserreinigungsprozesses entstehenden Nanopartikel zu messen. Dabei verwendeten sie verschiedene Laserparameter, um deren Auswirkungen auf die Emissionswerte zu beurteilen.

Häufig gestellte Fragen (FAQs)

F: Aus welchen Komponenten besteht ein Laser-Rostentferner und wie funktioniert sein Entfernungsprozess?

A: Zu den Komponenten eines Laser-Rostreinigers gehören eine Steuerkonsole, ein LCD-Monitor, ein Netzteil und ein Lasergenerator. Er funktioniert, indem er den Strahl eines Laserpointers mit ausgewählter Wellenlänge mithilfe von in bestimmten Winkeln positionierten Linsen zu einem kegelförmigen Strahl reduziert. Dadurch wird Rost entfernt, ohne Schäden zu verursachen.

F: Ist es möglich, Farbe mit einem Laser-Farbentfernungswerkzeug von Oberflächen zu entfernen?

A: Ja, ein Laser-Farbentfernungswerkzeug oder -gerät entfernt effektiv Farbe mithilfe fokussierter Laserstrahlung im schwachen Infrarotbereich. Das darunterliegende Material wird vor jeglicher Beschädigung geschützt und sorgt für eine schnellere und kratzfreie Bearbeitung.

F: Was sind die Vorteile der Faserlaserreinigung und wie unterscheidet sie sich von herkömmlichen Techniken?

A: Die Effektivität von Lasern wird durch die zusätzliche Leistungskonzentration erhöht. Laser mit einer Leistung von mehreren Gigawatt können Rost entfernen, indem sie verschiedene Laser kombinieren. Der Prozess verursacht keine mechanischen Schäden und ermöglicht eine präzise Rostentfernung.

F: Würde sich die Verwendung einer Laserreinigungsmaschine zur Rostentfernung negativ auf das Metall auswirken?

A: Nein, solange eine Laserreinigungsmaschine ordnungsgemäß bedient wird, wirkt sie sich nicht negativ auf das Metall aus. Der Laser kann Rost und weitere Verunreinigungen effektiv entfernen und gleichzeitig das darunterliegende Metall schonen.

F: Welche Leistungsstufen gibt es für Laser-Rostentferner?

A: Es gibt verschiedene Laser-Rostentferner mit unterschiedlichen Leistungsstufen, darunter 200 W und 1500 W, die auf unterschiedliche Reinigungsanforderungen und Oberflächen abgestimmt sind. Leistungsstärkere Einstellungen sind in der Regel für die gründlichere Entfernung von Rost und Farbe vorgesehen.

F: Sind Laser-Rostentfernungsgeräte für Kohlenstoffstahloberflächen geeignet?

A: Ja, Laser-Rostentfernungsgeräte können zum Reinigen von Kohlenstoffstahl und anderen metallischen Oberflächen eingesetzt werden. Sie zeichnen sich durch eine hohe Wirksamkeit bei der Entfernung von Rost und Oxidschichten aus und schonen gleichzeitig das darunterliegende Material.

F: Welchen Vorteil bietet die Laserreinigung gegenüber der Verwendung von Plasmaschneidern zur Rostentfernung?

A: Die Laserreinigung hat gegenüber Plasmaschneidern viele Vorteile, wie sauberere Schnitte, die Möglichkeit, einen bestimmten Bereich zu reinigen, und die Möglichkeit der berührungslosen Reinigung, ideal für detaillierte und sensible Arbeiten.

F: Wie effektiv ist die Laserreinigung zur Oberflächenvorbereitung in industriellen Anwendungen?

A: Die Laserreinigung ist für die Oberflächenvorbereitung in industriellen Anwendungen äußerst effektiv. Sie sorgt für eine saubere, kontaminationsfreie Oberfläche, die für Prozesse wie Schweißen, Lackieren oder Beschichten entscheidend ist.

F: Ist es möglich, Laserreinigungsgeräte für kleine Gegenstände zu verwenden?

A: Absolut. Laserreinigungsmaschinen sind für kleine Teile geeignet. Dank ihrer präzisen Steuerung eignen sie sich auch für komplexe Arbeiten, beispielsweise an detaillierten Bauteilen.

F: Welche Arten von Verunreinigungen können mit einem Laser von der Oberfläche entfernt werden?

A: Mit einem Laser können verschiedenste Verunreinigungen von der Oberfläche entfernt werden. Dazu gehören Rost, Farbe, Schmutz, gewalzte Oxidschichten und vorbereitete Metalloberflächen, um sicherzustellen, dass diese für die weitere Verarbeitung oder Nutzung bereit sind.

- Wismut: Das Geheimnis des Schmelzpunkts dieses einzigartigen Metalls wird gelüftet

- Der ultimative Leitfaden zur tragbaren Handlasermarkierungsmaschine

- UV-Lasermarkiermaschine: Präzisions-Lasermarkierung

- Was kostet ein Laserschweißgerät? Preisdetails für kleine Laserschweißgeräte

- Die Kraft entfesseln: Wie funktioniert die Laserreinigungstechnologie?

- Faserlaser vs. CNC-Maschine: Den neuesten Stand der Technologie verstehen

- Geschwindigkeit beim Lasermarkieren verstehen: So optimieren Sie Ihre Lasermarkiermaschine

- Top 10 Länder für die besten CNC-Bearbeitungsdienste: Globaler Leitfaden zur CNC-Maschinenindustrie