L'evolució de les indústries de marcatge, traçat i etiquetatge personalitzat de productes s'ha vist molt afectada per la tecnologia de marcatge làser. Des del gravat de dispositius mèdics fins a la marcatge de dissenys complexos en productes de consum, les màquines de marcatge làser garanteixen precisió en cada tasca. Però com funcionen aquestes eines i què les fa diferents d'altres mètodes de marcatge? En aquesta guia, expliquem el funcionament de les màquines de marcatge làser, els seus tipus, les tecnologies que les impulsen i els seus avantatges en molts sectors. Si sou principiants o experts que busquen informació, aquest article us proporcionarà els elements essencials i un coneixement profund sobre el camp innovador del marcatge làser.

Què és una màquina de marcatge làser i com funciona?

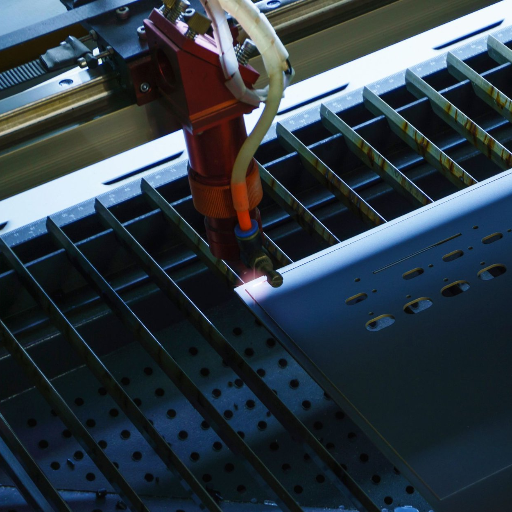

Una màquina de marcatge làser és un aparell que grava marques permanents en diferents superfícies mitjançant feixos làser. Ho fa dirigint un làser d'alta intensitat sobre el material, que experimenta reaccions a la superfície que provoquen l'aparició de marques mitjançant decoloració, gravat o aiguafort. Aquestes màquines són precises, robustes i versàtils, i marquen metalls, plàstics, vidre i fusta. La seva naturalesa sense contacte minimitza els danys al material, cosa que les fa perfectes per a marcatges delicats i duradors.

Aspectes que afecten l'eficiència i la qualitat de la qualificació

La tecnologia moderna de marcatge làser es veu afectada per molts aspectes que, en col·laboració, influeixen en el nivell d'eficiència i la qualitat dels marcatges produïts. Entre aquests aspectes, la longitud d'ona del làser és un factor crític pel que fa a la seva compatibilitat amb diferents materials. Per exemple, els làsers de fibra amb longituds d'ona properes als 1064 nm funcionen bé amb metalls i els làsers de CO2 amb longituds d'ona més llargues funcionen bé amb materials orgànics com la fusta i el cuir.

Un altre factor important és la velocitat d'escaneig. Augmentar les velocitats d'escaneig millora la productivitat reduint el temps necessari per a cada pas de marcatge, però cal una disciplina estricta en el calibratge del marcatge per garantir la precisió i la coherència. La recerca demostra que la velocitat d'escaneig es pot optimitzar, almenys per a alguns paràmetres, depenent del tipus de làser i del material; amb els làsers de fibra, algunes aplicacions industrials aconsegueixen velocitats de marcatge de 7000 mm/s.

A més, l'enfocament de repetibilitat també té un gran impacte en la qualitat esperada en el resultat, especialment en camps que marquen patrons o caràcters complexos. La invenció de galvanòmetres d'alta velocitat i feixos làser de focalització submicrònica ha ampliat encara més l'abast dels làsers de marcatge i el mecanitzat precís en múltiples materials, convertint-los en eines multifuncionals, amb diverses tasques emergents que abans es consideraven impossibles de dur a terme.

La gestió de la temperatura assumeix una gran importància per si mateixa, ja que un augment de la calor pot fer que el material sigui tou o que les marques siguin menys nítides. Per tant, els sistemes làser de refrigeració eficients aborden els problemes relacionats amb la calor alhora que garanteixen que les marques siguin duradores, consistents i visualment agradables. L'addició d'aquests avenços, juntament amb la intel·ligència artificial i els controls de programari moderns, ha impulsat els sistemes de marcatge làser cap a una nova era de precisió, eficiència i flexibilitat per a les indústries de fabricació d'electrònica, automoció i dispositius mèdics.

Explorant l'efecte de la potència làser sobre l'eficiència del marcatge

El marcatge amb làser requereix diferents configuracions i varia segons els materials, la profunditat de marcatge i la velocitat. La potència del làser utilitzada és el factor més influent pel que fa als marcatges de profunditat de precisió i al temps pel que fa a la velocitat, ja que es produeix una transferència d'energia més ràpida amb nivells més alts de potència. Les marques es poden fer molt més ràpidament, ja que els nivells d'alta potència proporcionen energia al material a un ritme molt més ràpid. Un estudi va demostrar que les velocitats de marcatge podrien millorar un 15% amb un augment del 20% en la potència del làser, tot i que encara depèn de les propietats del material i els requisits de marcatge. Els marcatges precisos requereixen un equilibri òptim per evitar el sobreescalfament o els danys a la superfície per nivells de potència excessius.

Els fabricants ara poden ajustar fàcilment la potència del làser, cosa que porta a majors optimitzacions per a diferents metalls, plàstics, ceràmiques i altres materials. El marcatge sobre metalls tendeix a ser molt més senzill amb configuracions d'alta potència, mentre que les configuracions de potència més baixes funcionen molt bé per als plàstics a causa de l'estructura de les seves molècules. Aquestes tecnologies avançades han augmentat considerablement la velocitat de producció, millorant la rendibilitat i la disponibilitat d'altres béns durant els períodes d'alta demanda en la indústria aeroespacial, la fabricació d'equips mèdics i els sectors de béns de consum.

Parts d'un sistema de marcatge làser

Al meu entendre, les parts principals que formen un sistema de marcatge làser s'agrupen juntes per la seva funció, com ara les parts d'una font làser que genera el feix, el capçal d'escaneig que conté miralls que dirigeixen el làser en la direcció correcta i el dispositiu de control que supervisa tot el procediment de marcatge. Les lents també funcionen en aquest sistema, i la superfície de marcatge influeix molt en el producte final. Totes aquestes parts funcionen juntes amb una gran sinergia. Amb totes aquestes parts treballant juntes, es poden aconseguir marcatges eficients i precisos en una infinitat de materials.

Quins són els diferents tipus de tècniques de marcatge làser?

Els tipus de marcatge làser inclouen: recuit, gravat, aiguafort i decoloració. En el procés de recuit, es fan marques a la superfície d'un material a mesura que s'escalfa, sense que es tregui cap material. El gravat crea marques més profundes i permanents eliminant una secció del material. Similars al gravat, les marques de gravat, però creen una marca més superficial. La decoloració utilitza un escalfament selectiu per canviar el color del material de la regió d'escalfament. Cada mètode és molt útil en diferents indústries, però cadascun té un propòsit específic amb el qual funciona millor.

Factors que afecten el marcatge làser

L'eficiència del treball d'un làser de marcatge està determinada per molts factors, tots els quals tenen a veure amb la velocitat de marcatge i la qualitat del treball realitzat. Alguns dels més importants són la potència del làser, la velocitat de marcatge, el tipus de material i la precisió de l'enfocament. Augmentar la quantitat de potència subministrada pel làser permet velocitats de marcatge més ràpides, especialment en materials durs o densos, ja que més energia proporcionada afavoreix la modificació de les parts constituents de la trituració. El marcatge ràpid, però, redueix la qualitat del resultat obtingut mentre augmenta la velocitat.

El tipus de material també marca la diferència. Els metalls com l'acer inoxidable marquen bé i mostren detalls nítids, ja que tenen una bona conductivitat tèrmica. Els materials més tous, a l'altre extrem de l'espectre, com el plàstic, requereixen una configuració de potència més baixa per evitar que es fonguin, es deformin o es decolorin la superfície. Els estudis mostren que establir la velocitat de marcatge i les taxes de repetició rellevants per al material millora significativament l'eficiència, reduint el cost i mantenint la qualitat.

Els resultats del marcatge també es veuen afectats per la precisió de l'enfocament. Les funcions avançades d'enfocament làser, com ara el mecanisme d'enfocament automàtic dinàmic, permeten marques de feix uniformes en superfícies irregulars perquè la qualitat del feix làser no es degrada. Alguns experts de la indústria afirmen que la calibració millora la precisió del sistema en un 30%. Això és útil en dispositius mèdics i fabricació de peces aeroespacials que requereixen una alta precisió.

La productivitat del marcatge també millora amb la implementació de programari i funcions de control més noves a les màquines de marcatge làser. Les noves funcions inclouen algoritmes intel·ligents de planificació de trajectòries que optimitzen les rutes del làser per eliminar moviments làser inútils i el temps de funcionament. A més, la implementació del control de qualitat en temps real proporciona resultats consistents, fent que el marcatge làser sigui més fiable per a l'ús industrial.

Desenvolupaments en l'ablació làser i el marcatge directe de peces

En la indústria de l'automoció, l'aeroespacial i els dispositius mèdics, el marcatge de peces està guanyant cada cop més importància. Hi ha desenvolupaments prometedors en aquest àmbit, com ara sistemes d'ablació làser ultraràpids que aconsegueixen una precisió notable de la durada dels polsos en el rang de femtosegons, cosa que significa l'eliminació de material a nivells nanomètrics. Investigacions posteriors van indicar que aquest desenvolupament va reduir considerablement les zones afectades per la calor.

Les millores en el marcatge directe de peces continuen impulsades pels avenços en els paràmetres del làser, així com per les tècniques de conformació del feix. Per exemple, l'ús de làsers MOPA (Master Oscillator Power Amplifier) mostren una major flexibilitat de treball perquè poden actuar sobre una varietat de substrats en metalls, plàstics i ceràmica. Estudis industrials recents també informen que la integració de sistemes de visió artificial amb fluxos de treball de marcatge làser ha augmentat la precisió general en un 25% en la col·locació i la llegibilitat de les marques.

A més, les aplicacions industrials d'arreu del món mostren com el marcatge làser satisfà les necessitats de traçabilitat definides per la indústria. Per exemple, l'International Data Corporation (IDC) estima que el mercat de solucions de marcatge i gravat làser tindrà un creixement sostingut del 6.5% CAGR fins al 2028 a causa de la necessitat de marcatges permanents precisos en indústries sensibles. Aquests desenvolupaments són un clar indicador que les tecnologies làser superen els requisits de precisió i eficiència del procés de fabricació.

Els factors que afecten la velocitat i la qualitat d'un marcatge làser

La velocitat i la qualitat del marcatge làser, així com altres processos, tenen diversos factors subjacents com ara el tipus de material, el mètode de marcatge i la relació entre l'òptica. Certs aspectes com la longitud d'ona del làser i la freqüència del pols també tendeixen a marcar metalls, plàstics i ceràmiques de manera profunda i clara. Per exemple, els làsers de fibra fan meravelles amb els metalls i els làsers de CO2 fan meravelles amb els elements orgànics.

Segons l'últim informe publicat, els sistemes de marcatge làser estan augmentant en popularitat a nivell mundial a causa de la seva necessitat de precisió, neteja i velocitat per a certs tipus com l'electrònica i la fabricació d'automòbils. Es preveu que el mercat del marcatge làser creixi fins als 4.19 milions de dòlars l'any 2026, segons un informe publicat per Markatatstmamrket, cosa que demostra la seva importància en la integració amb els sistemes de fabricació i ajuda les indústries a seguir les normes i establir estàndards.

Les propietats tèrmiques del focus del feix, la distància focal i altres paràmetres defineixen el rendiment general. A partir d'una calibració precisa en relació amb aquests paràmetres, es poden aconseguir marques fines sense afectar l'estructura de l'element. Al llarg dels anys, proporcionar solucions de sistemes signeni al programari de control ha obert infinites possibilitats en el marcatge súper precís a velocitats ràpides.

Com es comparen els tipus comuns de màquines de marcatge làser?

- Màquines de marcatge làser de fibra: Ideals per a metalls i alguns plàstics, aquestes màquines són ràpides i precises, cosa que les fa molt populars en entorns industrials. Destaquen en tasques que requereixen gravat o marcatge amb durabilitat i claredat, com ara números de sèrie o codis de barres.

- Màquines de marcatge làser de CO2: Són les millors per a materials orgànics com la fusta, el plàstic, el cuir i fins i tot alguns vidres. Les màquines d'o2 són habituals en la indústria de l'embalatge, el disseny creatiu i altres, ja que poden processar materials que els làsers de fibra no poden.

- Màquines de marcatge làser UV: Es tracta de dispositius de marcatge en fred coneguts per gravar vidre, ceràmica i altres materials reflectants sensibles a la calor. Aquestes màquines s'utilitzen habitualment en peces electròniques fetes de vidre, dispositius mèdics i altres treballs de precisió detallats.

Màquines de marcatge làser de fibra: característiques i aplicacions

Les màquines de marcatge làser de fibra són extremadament versàtils i productives. La seva aplicació principal és el marcatge de metalls com l'acer inoxidable, l'alumini i el llautó. Aquestes màquines són conegudes per ser utilitzades amb poc manteniment durant un llarg període. Els marcatges auxiliars es numeren en sèrie, codis de barres i l'emblema de l'empresa com a logotips en peces metàl·liques en els segments de l'automoció, l'aviació i l'electrònica. Una característica distintiva dels làsers de fibra és la seva velocitat, precisió i capacitat per oferir marcatges permanents d'excel·lent qualitat.

Sistemes de marcatge làser de CO2: quan utilitzar-los

Els sistemes de marcatge làser de CO2 es poden utilitzar en materials no metàl·lics com ara fusta, paper, vidre, cuir, teixits i acrílic. Funcionen emetent un feix de llum infraroja amb una longitud d'ona d'aproximadament 10.6 micròmetres, que és fàcilment absorbida pels materials orgànics. Els làsers de CO2 són famosos pels seus gravats i talls precisos, especialment per a treballs processats a alta velocitat.

Investigacions recents de la indústria indiquen que els làsers de CO2 són especialment comuns en el sector de l'embalatge per marcar dates de caducitat, números de lot i codis de barres en articles. La seva versatilitat els fa vitals en les empreses de fusteria, senyalització i fabricació tèxtil. Un dels principals avantatges dels sistemes làser de CO2 són els costos operatius més baixos en comparació amb altres làsers. En combinació amb la gran varietat de materials amb què es poden treballar, els làsers de CO2 proporcionen a les empreses solucions fiables i flexibles per a diferents tasques.

Beneficis específics dels marcadors làser UV

Quan es tracta de marcar peces delicades, els marcadors làser UV destaquen per la seva precisió. Funcionen a una longitud d'ona més curta, típicament de 355 nanòmetres, que se sotmeten a un procés de "marcatge en fred". Aquest raig làser UV té l'avantatge de reduir l'estrès tèrmic i, per tant, és ideal per a materials sensibles a la calor com ara plàstics, vidre i metalls. Informes més recents de la indústria suggereixen que els sistemes làser UV s'estan adoptant en la fabricació d'electrònica, productes farmacèutics i peces d'automòbils, on la precisió i la claredat són essencials.

Prenguem el sector de l'electrònica, per exemple; necessiten làsers UV per marcar microxips i plaques de circuits. Un informe publicat el 2023 preveia una taxa de creixement anual composta (CAGR) del 9.2% per al mercat del làser UV fins al 2028. Això marca una demanda creixent d'aquesta tecnologia. Els marcatges forts, de contrast i duradors creats per aquests làsers són essencials per a les indústries controlades, com la medicina, per complir amb les normatives de compliment, inclosos els requisits estrictes de cerca de traçabilitat.

A més, els talladors làser UV estalvien costos de manteniment i producció al llarg del temps, gràcies a la seva eficient velocitat de marcatge. Les versions més noves s'esforcen per reduir el consum d'energia i la petjada de carboni general, alhora que garanteixen que la qualitat del marcatge es mantingui constant. Amb aquestes característiques, els làsers UV es converteixen en una opció ideal en nombrosos camps i els marcadors làser UV són una opció fiable i sostenible des del punt de vista ambiental.

Quins materials poden processar les màquines de marcatge làser?

Les màquines de marcatge làser són capaces de processar una àmplia gamma de materials com ara metalls, plàstics, ceràmica, vidre i alguns compostos. Metalls com l'acer inoxidable, l'alumini i l'or són fàcils de marcar, ja que són força duradors. Diversos materials plàstics com l'ABS, el policarbonat i l'acrílic també es processen expertament amb làsers de CO2 o UV, cosa que dóna resultats eficaços. Per a materials fràgils com el vidre i la ceràmica, el marcatge làser aconsegueix marques permanents sense danyar els components fràgils. La versatilitat d'aquestes màquines les fa útils per a múltiples indústries.

Elements que afecten l'eficiència del marcatge làser

Quan es treballa amb superfícies metàl·liques, cal tenir en compte diversos aspectes específics pel que fa a l'eficàcia i la qualitat del marcatge làser. Un factor important és el tipus de metall marcat. Els metalls duradors i altament reflectants, com l'acer inoxidable, solen necessitar una potència làser més alta per aconseguir els millors resultats de marcatge. Els metalls més tous com l'alumini, en canvi, poden aconseguir resultats precisos amb configuracions de potència molt més baixes. Un altre factor clau és la velocitat de marcatge; les velocitats més altes tendeixen a millorar la productivitat, però a reduir la precisió, cosa que, sense cura, pot provocar un sobreescalfament o deformació de la superfície metàl·lica.

No s'ha de descuidar el control de la temperatura i la preparació adequada de la superfície. Els resultats indiquen que les superfícies netes i les acabades mecànicament amb el mateix pretractament estàndard mostren marques més consistents i nítides a causa d'una millora en l'acció del làser.

A més, s'ha demostrat que l'ús de làsers moderns amb programari de sistemes de control augmenta encara més la productivitat. Estudis recents suggereixen un augment de la prominència i la profunditat de les marques fetes per làsers d'alta freqüència de pols i longituds d'ona específiques, cosa que proporciona millors resultats en treballs complexos i d'alta precisió per a altres indústries. Aquests avenços han millorat els temps de producció alhora que proporcionen la qualitat estàndard de la indústria, tal com s'ha vist a les indústries aeroespacial i automobilística.

Nous desenvolupaments en el marcatge làser de no metalls

El marcatge làser per a no metalls com ara plàstics, ceràmica, vidre i fins i tot materials compostos ha experimentat nous desenvolupaments a causa de la creixent necessitat de processos de precisió en instruments mèdics, dispositius mèdics i fins i tot envasos associats amb l'electrònica de consum.

Els sistemes de marcatge moderns han aconseguit un nivell de detall de fins a 1 micra de precisió, depenent de les propietats del material i els paràmetres del làser.

Per exemple, els estudis han demostrat que el grau de plàstic que conté diòxid de titani respon als raigs de llum ultraviolada de 355 nm, permetent així marques d'alt contrast sense ablació del material.

A més, el desenvolupament dels làsers de CO2 i fibra facilita un refredament més ràpid relacionat amb el marcatge, cosa que redueix els danys tèrmics en materials sensibles a altes temperatures. Això és particularment important en el camp mèdic, ja que la integritat dels materials és essencial per al compliment de les normes de seguretat. La informació indica que les velocitats de marcatge per a alguns sistemes d'alt rendiment superen els 7 metres per segon pel que fa a algunes consideracions d'aplicació.

Aquests avenços també han canviat l'equilibri millorant les consideracions sobre el malbaratament de materials i les reparacions de fabricació, fent que el marcatge làser sigui un mètode cada cop més adaptable per a materials no metàl·lics que requereixen precisió, resistència i detalls fins.

Com triar la màquina de marcatge làser adequada per a les vostres necessitats?

- Compatibilitat de materials: assegureu-vos que la màquina pugui marcar els materials que voleu utilitzar, ja siguin metalls, plàstics o ceràmica.

- Velocitat i precisió de marcatge: comproveu la velocitat de marcatge i la precisió de la màquina per a les vostres necessitats de producció.

- Durabilitat dels marcatges: Fixeu-vos en les màquines que poden marcar clarament sense alterar la qualitat del producte.

- Cost-eficàcia del pressupost: analitzar el pressupost, les despeses de manteniment i com els canvis en el flux de treball estalviarien diners.

- Facilitat d'ús: busqueu una màquina amb un programari fàcil d'utilitzar i una corba d'aprenentatge mínima per optimitzar les operacions. Avaluació de les vostres necessitats i aplicacions de marcatge

Factors que influeixen en la velocitat i la precisió del marcatge làser

A l'hora d'escollir un sistema de marcatge làser, hi ha diferents criteris que afecten la velocitat i la precisió amb què es realitzen els processos de marcatge. Un element molt important és la potència del làser, que controla la profunditat i la claredat de la marca. Una potència làser més alta permet processar materials després del marcatge més ràpidament. Per exemple, els làsers d'alta potència redueixen significativament el temps de marcatge en materials més durs, com els metalls, mantenint alhora la precisió. Passa el contrari amb els làsers de menor potència, que funcionen millor en materials més tous com els plàstics, on la velocitat no és el factor més important.

Un altre paràmetre clau és la velocitat de marcatge, que normalment es representa en mil·límetres per segon (mm/s). Prenguem com a exemple els làsers de fibra de grau industrial, que poden arribar a assolir entre 1,000 i 10,000 mm/s, depenent del material i la configuració utilitzats. De vegades, la profunditat de marcatge es pot sacrificar, depenent del nivell de productivitat. En aquests casos, la calibració esdevé crucial per trobar l'equilibri entre productivitat i qualitat.

El mètode de marcatge particular emprat també influeix en el rendiment. Els làsers de CO2 marquen excepcionalment bé materials no metàl·lics com el vidre, la fusta i l'acrílic, però els làsers de fibra s'especialitzen en la majoria de metalls i marquen amb una precisió extrema. Els articles delicats com els plàstics i el vidre estan millor servits pels làsers UV, que marquen amb una definició extrema sense escalfar el material.

Fins ara, el programari làser permet ajustar la potència i la forma en temps real, cosa que fa que els processos siguin més eficients. Per exemple, els sistemes que disposen de tecnologia d'enfocament dinàmic poden marcar de manera consistent en superfícies irregulars, cosa que amplia l'aplicació en dispositius aeroespacials i mèdics.

Comprendre aquestes consideracions a l'hora de seleccionar la màquina de marcatge làser que millor s'adapti a una empresa millorarà el rendiment de la seva aplicació i la seva multifuncionalitat, alhora que optimitzarà el cost i la precisió.

Anàlisi dels factors de cost i el retorn de la inversió de les màquines de marcatge làser

A l'hora de considerar una inversió en tecnologia de marcatge làser, és força necessari avaluar el cost mantenint el valor que aporta a llarg termini. Els costos inicials són amplis a causa del tipus de màquina, la potència i les capacitats funcionals de cada màquina. Per exemple, els sistemes làser de CO2 varien en preus des de 2,000 $ fins a més de 30,000 $, depenent de com d'específica sigui l'aplicació i la personalització necessària. De la mateixa manera, els preus de les màquines de marcatge làser de fibra oscil·len entre els 3,000 $ i els 20,000 $.

A més d'aquests costos bàsics, també s'han de tenir en compte altres factors operatius com els costos energètics, el manteniment i els possibles temps d'inactivitat. Una gran proporció dels sistemes làser moderns estan construïts amb components d'estalvi d'energia i el seu consum d'electricitat és un 40% inferior al dels seus equivalents més antics. En la producció on es fabriquen grans volums de productes, l'eficiència esmentada anteriorment significaria un estalvi substancial. A més, la durabilitat del sistema, que sovint és superior a 100,000 hores de funcionament per a alguns làsers de fibra, redueix dràsticament els costos continus i també les despeses de retirada.

Per calcular el retorn de la inversió (ROI), presteu atenció als indicadors de producció, com ara l'augment del rendiment, la disminució dels temps de processament i la millora de la qualitat del producte. La recerca indica que l'adopció de solucions de marcatge làser augmenta la velocitat de producció fins a un 30% per als sectors que treballen amb dissenys complexos o treballs d'alta precisió. La major rendibilitat a través d'aquestes millores prové de l'augment del volum i el valor dels béns produïts, juntament amb la reducció dels defectes i els residus.

Per tant, les empreses que s'esforcen per millorar el retorn de la inversió haurien de centrar-se en sistemes que abordin els seus requisits específics de marcatge i aprofitar els avantatges d'estalvi de costos de les tecnologies làser contemporànies.

Fonts de referència

- Estudi: Influència dels paràmetres de marcatge làser en la qualitat del codi de matriu de dades a la superfície composta de tereftalat de polibutilè/fibra de vidre1

- ObjectiuAnalitzar com els paràmetres de marcatge làser afecten la qualitat dels codis de matriu de dades (DMC) en superfícies de compostos polimèrics.

- MetodologiaL'estudi va utilitzar un làser de neodimi:itri-alumini-granat (Nd:YAG) per marcar DMCs en compostos de tereftalat de polibutilè/fibra de vidre. Es van variar paràmetres com la potència de radiació, la freqüència d'impuls, la velocitat de marcatge i la superposició de passades. La qualitat dels marcatges es va avaluar mitjançant tècniques de microscòpia i espectroscòpia.

- Resultats clau:

- Una potència de radiació i una freqüència de pols més baixes, combinades amb velocitats de marcatge més elevades, van donar lloc a marcatges de mala qualitat.

- Les freqüències de pols més altes i les velocitats de marcatge més baixes van conduir a marcatges més pronunciats i continus a causa d'una major interacció làser-material.

- El procés de marcatge amb làser va causar canvis físics (per exemple, fusió i rugositat superficial) però no va alterar la composició química del material.

- L'estudi va emfatitzar la importància d'optimitzar els paràmetres del làser per aconseguir marcatges d'alta qualitat i duradors.

- Estudi: estudi general sobre tecnologia làser i aplicacions a la indústria de fabricació de màquines i mecàniques4

- ObjectiuProporcionar una visió general de la tecnologia làser i les seves aplicacions en la indústria mecànica i de fabricació de màquines.

- MetodologiaL'estudi va revisar els principis de funcionament del làser, incloent-hi l'estructura de les màquines làser i les seves aplicacions en el tall, el gravat i la mesura de distàncies.

- Resultats clau:

- Les màquines làser funcionen amplificant la llum mitjançant l'emissió estimulada, amb components com una cambra ressonant, una font d'energia i un sistema òptic.

- Les aplicacions en la fabricació inclouen el tall precís, el gravat i la soldadura, oferint alta velocitat, precisió i eficiència.

- El tall per làser és particularment eficaç per a metalls i geometries complexes, amb avantatges com ara vores suaus i un mínim malbaratament de material.

- L'estudi va destacar el paper de la tecnologia làser en la indústria 4.0, destacant el seu potencial per a l'automatització i els processos de fabricació avançats.

- Principal fabricant i proveïdor de màquines de marcatge làser a la Xina

Preguntes més freqüents (FAQs)

P: Com funciona el marcatge làser?

A: L'alteració del marcatge superficial d'un làser implica el gravat, el recuit i l'aiguafort mitjançant un feix làser enfocat fixat al material. Mentre que una màquina de marcatge làser està dissenyada per penetrar però alterar, un sistema de marcatge làser ablaciona a més de produir una marca i impressió irreversibles a la superfície d'un material. A diferència del tall làser superficial on és obligatori eliminar material, gran part del material resultant en un element gravat s'elimina mínimament. La modificació de la superfície per polir s'automatitza de manera que es pot aconseguir un disseny extremadament complex.

P: Quines són les necessitats de marcatge làser més comunes en aplicacions industrials?

A: La identificació en les seccions de marca i logotips, dissenys decoratius, compliment del marcatge amb la indústria, components, dispositius i traçabilitat de peces aerodinàmiques segons el manteniment primari es refereix al requisit de marcatge més comú. Garantir permanentment que les barreres d'identificació marcades i programades no es puguin esborrar ni eliminar durant una multitud de cicles de treball és una necessitat exigida per la indústria després. L'alta llegibilitat de les marques després de les barreres protectores de l'entorn, l'escaneig làser i la direcció de la modificació de materials superen la manca i ofereixen un subministrament inigualable a les indústries que exigeixen una identificació de prova no extraïble, tant si es rebutja el marcatge amb tinta de bloc de marcatge per punts.

P: Podeu descriure els passos que hi ha en el procés de marcatge làser?

R: Per començar, el procés de marcatge làser comença carregant el disseny al programari de la màquina. Després d'això, el material que es marcarà es col·loca a l'estació de marcatge i es configuren paràmetres com la potència, la velocitat i la freqüència en funció dels requisits de marcatge. En activar-lo, el sistema làser produeix un feix que s'enfoca a la superfície del material mitjançant un conjunt de miralls i lents. El feix làser enfocat interactua amb el material d'acord amb els moviments programats del feix làser, de manera que es fan diferents marques segons el tipus de material. Algunes màquines làser modernes inclouen càmeres per a comprovacions d'alineació i sistemes de verificació automatitzats per a la inspecció de la marca feta.

P: En quins tipus de materials es pot utilitzar un marcador làser?

A: Els marcadors làser es poden utilitzar en una varietat de materials com ara metalls (acer inoxidable, alumini i coure), plàstics (ABS, policarbonat i niló), fusta, vidre, ceràmica, cuir i alguns materials recoberts. Diferents materials requereixen diferents tipus de làsers i configuracions a causa de les diferents reaccions a l'energia làser. Per exemple, els marcadors làser de fibra són millors per als metalls, els làsers de CO2 són millors amb materials orgànics com la fusta i el cuir, i les màquines làser UV s'utilitzen amb freqüència per a electrònica delicada i plàstics de grau mèdic. Conèixer els materials que s'han de marcar ajuda a seleccionar el làser adequat per a la feina i a optimitzar la seva tecnologia làser de procés.

P: Per quins tres mètodes són més conegudes les tecnologies de marcatge làser?

R: Els mètodes més coneguts són els làsers de fibra, CO2 i díode. Cadascun d'ells té un propòsit específic. Els làsers de fibra dominen el marcatge de metalls i alguns plàstics, per la qual cosa s'utilitzen per a peces industrials, instruments mèdics i components d'automoció. Els làsers de CO2 solen marcar productes de fusta i articles de cuir, marcant articles com ara envasos, amb una major versatilitat per a materials orgànics. Un làser de díode es troba en sistemes de marcatge més petits, oferint solucions compactes per a treballs lleugers. El marcatge làser abasta indústries com l'automoció; (VIN, identificació de peces), electrònica (marcatge de components, plaques de circuits), mèdica (codis UDI, instruments quirúrgics) i de consum (personalització).

P: Com crea el raig làser diferents efectes en marcar?

A: Diferents materials interactuen amb els raigs làser de manera diferent. Això resulta en la creació d'efectes diferents. Per exemple, el recuit làser voreja la superfície dels metalls amb un feix de làser per escalfar-la prou per canviar-ne el color però sense eliminar cap material. Pel que fa a l'escissió o el gravat làser, això implica un feix que fon lleugerament una superfície però no la fon completament, produint marques en relleu que són de naturalesa poc profunda. Diverses marques i zones buides de major profunditat es produeixen mitjançant el gravat on s'elimina material. Els processos d'oxidació i additius activen algunes característiques del marcatge de color on el làser canvia el material directament. Cada marca depèn dels paràmetres establerts com ara: potència, freqüència o velocitat o les característiques del material. Amb aquests paràmetres operats, es poden aconseguir marques negres de fort contrast, gravats de color i fins i tot superfícies texturitzades.

P: Quines consideracions he de tenir en compte per obtenir el sistema de marcatge làser adequat per al meu negoci?

A: Quan seleccioneu un sistema de marcatge, penseu en els materials que utilitzareu per marcar, ja que diversos materials responen a diferents tipus de làsers. Analitzeu la quantitat de producció i els requisits de velocitat per establir els nivells de potència del làser adequats i determinar els requisits d'automatització. Penseu en la mida i el detall de les marques que fareu, ja que aquests determinaran l'àrea de treball i el nivell de precisió essencial. Examineu les restriccions de les vostres instal·lacions operatives, com ara l'espai, la potència i la ventilació disponibles. A més, examineu el vostre pla financer no només per a la despesa inicial, sinó també per als costos operatius i de manteniment continus. Finalment, tingueu en compte els requisits futurs. Un sistema que es pot ajustar a diferents aplicacions de marcatge pot proporcionar un valor més gran al llarg del temps que un que estigui adaptat només a les necessitats actuals.

P: De quines maneres els làsers pulsats milloren les tècniques de marcatge?

R: El seguiment i marcatge de materials amb làsers pulsats resulta més eficient que l'ús d'ones contínues, ja que l'energia es subministra en ràfegues curtes. Amb aquesta tècnica, el control de l'entrada de calor és més precís, cosa que evita el sobreescalfament de materials delicats i alhora s'obtenen els marcatges. El marcatge longitudinal es pot aconseguir amb una potència mitjana més baixa a causa de l'alta potència màxima de cada pols, cosa que redueix el consum d'energia. Les microtextures i els efectes a la superfície del material que no es poden fer amb làsers continus es poden fer amb làsers pulsats. Per al marcatge amb làser pulsat, l'usuari pot gaudir d'un millor control i flexibilitat per a vores i detalls més refinats, essencials per a un marcatge de precisió i un tall net, especialment per a peces sensibles a la calor.

P: Quina diferència hi ha entre el marcatge làser, el gravat làser i el gravat làser?

R: Aquests termes de vegades s'utilitzen indistintament, però descriuen processos diferents. Igual que batre amb una bandera, el marcatge làser pot referir-se a qualsevol forma de marca permanent amb un raig làser, que probablement canvia l'aspecte superficial d'alguna cosa sense treure gaire material. Amb el gravat làser, la superfície del material es fon per crear marques en relleu que normalment tenen menys de 0.001 polzades de profunditat. El gravat làser és més agressiu, donant lloc a una cavitat de 0.001-0.020 polzades de profunditat i vaporitzant material en el procés. Les diferències més evidents d'aquests processos són la profunditat de penetració del material, la quantitat de material eliminat, la profunditat, l'acabat superficial i els resultats visuals/tàctils. Depenent dels vostres requisits, si necessiteu una marca suau com ara una empremta visible en lloc d'una textura rugosa, una textura en relleu o una impressió tàctil, això determinarà quin enfocament és el més adequat.

P: Quines són les millors pràctiques a seguir per garantir que la vostra màquina de marcatge làser funcioni correctament?

R: Per garantir que una màquina de marcatge làser funcioni a ple rendiment, heu de mantenir els seus components òptics, com ara les lents i els miralls, realitzant comprovacions de neteja regulars. Els components òptics requereixen una solució neta per evitar que els feixos es degradin, cosa que és essencial per garantir una funció de marcatge làser eficient. La neteja dels components és només una de les recomanacions del fabricant que heu de seguir. Altres directrius inclouen la recàrrega de gas per als sistemes de CO2 i el canvi dels díodes per als làsers de díode. Comproveu sempre que la zona de marcatge i els sistemes d'extracció estiguin nets per evitar que s'acumulin restes. L'acumulació de restes interfereix amb el feix làser o danya les peces de treball, cosa que és perjudicial per a les operacions eficients. Opteu per comprovar i calibrar regularment els sistemes de moviment, i comprovar l'alineació del feix també ajuda a garantir que els detalls marcats siguin precisos. Mantenir la màquina en un programa de manteniment ben establert basat en les hores de treball ajuda a allargar la durabilitat del sistema de marcatge làser i millora la seva consistència en les tirades de producció.

- Els 10 millors països per als millors serveis de mecanitzat CNC: Guia global de la indústria de màquines CNC

- CNC Router vs CNC Mill: diferències clau entre un CNC

- Comprendre l'encaminador CNC ATC: la guia definitiva per als sistemes de canvi automàtic d'eines

- Neteja amb làser de fibra: màquines i aplicacions de neteja amb làser

- Desbloquejar el poder de la neteja làser per a superfícies de vidre: tecnologia revolucionària de neteja de motlles

- La guia definitiva per a la seguretat de la neteja de superfícies amb làser: protegir-se mentre feu servir un netejador làser

- La guia definitiva per a la fusta contraxapada de tall per làser: dominar l'art de la precisió

- Gravat làser en color: tot el que necessiteu saber sobre el treball de gravat làser